Автомобильный портал

Химический состав автомобильных покрышек

Основным использующемся материалом для шины считается резина. Она бывает различной и может производиться как из искусственного, так и из настоящего каучука. Более часто встречаются шины сделанные из искусственного каучука, так как он элементарен в разработке и гораздо экономичнее и по свойству не уступает натуральному каучуку.

Из чего делают шины для машин

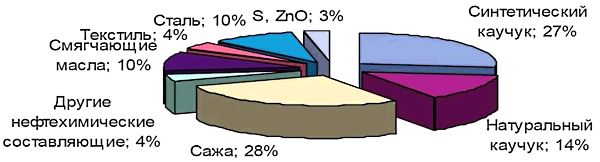

Другой по численным показателям элемент состава шины – углерод промышленный или, обычным языком, сажа. На его часть приводится приблизительно 30% всей смеси.

Для чего применяется углерод? По сути, это упрочивающий элемент смеси, работающий на молекулярном уровне. Без применения сажи шины были бы недолговечными, хрупкими и выделялись бы завышенным износом.

Сейчас вместо промышленного углерода чаще применяется сера. Но отбор того или иного ингредиента – скорее, тема финансовой целесообразности. С научно-технической точки зрения отличие невелико.

Химический состав резины автомобильных шин

Замена техническому углероду – кремниевая кислота. Она применяется в качестве подмены сажи по причине, что последняя непрерывно дорожает. Однако, это решение вызывает некоторые споры в кругу специалистов, и связаны они с тем, что кремниевая кислота при низкой крепости располагает более высокой способностью к сцеплению с влажной поверхностью дороги. То есть, утрачивая в износостойкости, мы обретаем наилучшее сцепление.

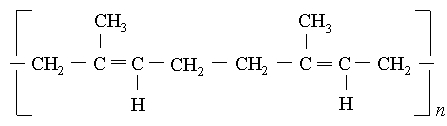

Вот к примеру химическая формула резины и каучука соответственно

В качестве присадок для изготовления компаундов используются разные масла и смолы. Они исполняют смягчающую функцию, что в особенности важно при изготовлении зимней резины.

Факт наличия в резине кремниевой кислоты, крахмала кукурузы или иных добавок, на коих производится реклама — ничего не значит. Главное придумать хороший рецепт, а потом и не нарушить этот самый рецепт, который бы с использованием этих ингредиентов дал отличные свойства авто шине. А это получается далеко не у всех производителей. Поэтому как делают шины разные производители — это их тайна за семью печатями.

Можно подвести результат, что авто шины делают либо из резины, либо из иных материалов, но с прибавлением каучука. У изготовителей шин имеется свой лучший хим. состав, который устанавливает разные свойства получаемой резины.

Один разработчик делает упор на срок службы, иной — на скоростные свойства, а 3-ий — на поведение шины на влажной дороге. Эти свойства устанавливают цену и качество шины. Ну а далее уже в резину добавляют металлизированный корд, капроновые нити и различны дополнительные скрепляющие элементы, чтобы шина была упругой, долговечной и износостойкой.

Из чего и как делают резину для колес вашего автомобиля

Сегодня я же хочу поговорить об резине или шинах. Из чего их делают и какой они проходят путь до наших прилавков. Многие ошибочно думают – что в основе всего лежит нефть, многие даже уверенны – что ее там под 90%, однако это не совсем так. НА заре своего появления шины были продуктом природы практически на 100% …

Прежде чем рассказать вам о современных шинах, позвольте копнуть в историю и рассказать про резину на заре ее производства.

Что такое каучук?

ДА будет вам известно – что основной компонент резины делается из каучука, а это очень даже природный материал который добывают из каучуковых деревьев. В южной Африке такие деревья существуют очень давно, даже сложно подсчитать их возраст. Однако Европейцы познакомились с ними в 16 веке, когда вернулся на родину Христофор Колумб.

Если разложить слово «КАУЧУК» на составляющие, то получается «КАУ» – растение, дерево, «УЧУ» – плакать, течь. ТО есть если дословно перевести то это «плачущее дерево», с языка индейцев племени реки Амазонки. Однако есть и научное название – «КАСТИЛЬЯ», произрастает оно на берегах реки Амазонки в непроходимых джунглях.

«КАСТИЛЬЯ» очень высокое дерево вырастет оно 50 метров в высоту и цветение продолжается круглый год.

Второй по содержанию этого сока является дерево – «ГЕВЕЯ», которое также вырастает до 40-50 метров. Когда растение набирает силу, и доходит до возраста в 9-10 лет, у него на стволе делают насечки в форме буквы «V» из которой и начинает сочиться натуральный каучук. При воздействии воздуха он становится тягучим.

Это два основных растения, которые дают натуральные каучуки. В средней Азии, а также на берегах южной Америки, Бразилии, Перу, острове Шри-Ланка есть целые плантации таких деревьев, которые существуют только с одной целью – добывание этого сока! Это уже давно налаженный бизнес.

В пятерку «популярных» также входят растения: «МАНИОКА», «САЛЬНОЕ ДЕРЕВО» и кустарник «ИН-ТИЗИ». Все они являются источниками для последующего производства резины.

Как я писал, выше каучук был привезен в Европу очень давно, но вот на первое его использование решился – К.МАКИНТОШ, не путать с компьютерами от «APPLE», он впервые пропитал плащ от дождя этим составом, благодаря чему тот получился практически не промокаемым. В холодную погоду он становился плотным и не промокаемым, а вот в жару становился немного «липковатым». Нужно отметить, что МАКИНТОШ подсмотрел этот метод у индейцев с Амазонки, те уже несколько веков пропитывали свою одежду, а также растения нужные для производства крыш домов именно каучуком – характеристики водонепроницаемости намного увеличивались.

Так что появлению резины мы косвенно обязаны – индейцам Амазонки! Посмотрите короткий ролик.

Производство резины

Ну вот мы и подошли до самого интересного до производства самой резины, и это не обязательно колеса автомобиля, резина сейчас применяется везде, даже в резинках для волос.

После того как соберут сок каучука, он еще очень далек от производства резины. Изначально из него производят латекс, это промежуточное звено. Однако чистый латекс сейчас применяется везде, начиная от медицины, заканчивая промышленностью.

Сок наливают в большие чаны и перемешивают в больших чанах с кислотой, обычно в течение 10 часов. После чего он затвердевает. Это уже и есть латекс.

После его пропускают через специальные валы, таким образом, убирая лишнюю влагу. Получается длинная и достаточно широкая лента.

Эту ленту запускают под специальные ножи и измельчают ее. Если посмотреть на этот состав, то это похоже на пережаренный омлет.

Эту воздушную массу, обжигаю в больших печах под воздействием достаточно высоких температур – 13 минут. Теперь он получается эластичным и похожим на бисквит, его прессуют блоками и отправляют на производство.

Конечно в сетях вы не найдете точной формулы производство резины и тем более шин, все это держится в строгом секрете. Однако суть процесса не изменилась за последние 100 лет и всем давно известна.

Чтобы сделать резину, нужно взять эти брикеты латекса и подвергнуть их вулканизации. Также добавляется в этот состав сера и другие «скрытые» ингредиенты. Все это добавляют в специальный котел, нагревают, перемешивают и после таких манипуляций уже и появляется резина.

Как только она разогрета до 120 градусов, ее раскатывают специальными валами, до тонких полос. Там же она и охлаждается.

После эти полоски резины идут на производство колес, читайте статью.

Современная резина для шин

В современном мире шины для колес, делаются в основном из резины. Но она может быть не только натуральной, но и синтетической. Да сейчас научились производить синтетические каучуки. Каучук имеет в составе самую большую долю, обычно это – 40-50% от общей массы.

Далее в резину добавляют сажу (или технический углерод). В массовой доле колеса его примерно 25-30% от общей массы. Его добавляют для большей прочности конструкции, а также для выдерживания высоких температур. Сажа как бы скрепляет молекулы каучука делая их намного прочнее, они легко выдерживают трение и температуры при экстренных торможениях. Без этого углерода (сажи) шины ходили бы раз в 10-15 меньше.

Следующая добавка – это кремниевая кислота. Некоторые производители заменяют ей углерод, так как она дешевле и обладает высокими свойствами для сцепления молекул. Однако другие от нее напрочь отказываются, констатируя что она дает недостаточную износостойкость! Однако если все же проанализировать состав многих ведущих компаний, то она присутствует в составе, она улучшает сцепление на мокрой дороге. Информация разнится, сколько ее добавляют, но если вывести среднюю составляющую примерно 10%.

Еще одни добавки это смолы или масла. Их больше в зимней резине и меньше в летней, они придают «смягчающую роль» резине, не дают ей быть такой «дубовой». Особенно это важно для зимних вариантов. Добавление около 10-15%.

НУ и последнее и очень важное это специфические секретные составы производителя, их также около 10%, но они могут очень сильно изменить параметры готовой шины. Держатся они понятно в строгом секрете.

Справедливости ради стоит отметить что есть еще и металлически-нитевидный каркас, но я его здесь не буду упоминать, все же это немного другая история.

Именно так делают резину (шины) для колес наших автомобилей. Синтетические каучуки хоть и применяются, но они пока не могут потягаться с природными, так что глобальные изменения в строении шин еще долго не предвидятся.

Сейчас полный ролик, в нем найдете ответ – что лучше синтетический или природный материал.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Из чего же делают шины? Шины состав

Из чего делают автомобильные шины. Химический состав

ИЗ ЧЕГО ДЕЛАЮТ АВТОМОБИЛЬНЫЕ ШИНЫ. ХИМИЧЕСКИЙ СОСТАВ

Добрый день, сегодня мы узнаем, как делают автомобильные шины и из каких материалов происходит производство этих незаменимых элементов любого транспортного средства. Кроме того, расскажем, какие химические компоненты входят в состав при производстве тех или иных шин, а также почему некоторые составы покрышек держатся в строгом секрете и не разглашаются общественности. В заключении мы наглядно увидим схему производственного процесса изготовления шин для легковых автомобилей.

Как правило, автовладельцы при покупке зимних или летних шин редко задумываются над тем, как и из каких материалов производят ту или иную покрышку. Знать и понимать, какие химические компоненты входят в состав шин для автомобилей при их производстве, необходимо хотя бы для того, чтобы при покупке этих незаменимых элементов для любого транспортного средства не приобрести покрышки, которые сделаны из отходов или резины, которая не может использоваться на дорогах общего пользования. В нашем рассказе мы раскроем тему из чего же делают современные шины для автомобилей и какие компоненты используют заводы изготовители при этом не простом, как многим кажется процессе? Как мы описывали выше рецептуры приготовления для производства некоторых видов шин изготовители держат в строгом секрете, однако основные компоненты состава находятся в открытом доступе, что позволяет нам исходя из этой информации сделать обобщенное заключение о качестве и надежности готовой шины.

Итак, приступим к рассмотрению химического состава шин. И начнем с главного материала, который присутствует в каждой покрышке, которые устанавливаются на транспортное средство — это резина. Резина входящая в состав шины может быть разной и изготавливаться, как из синтетического каучука, так и натурального, природного. В последние годы многие производители начали ускоренными темпами переходить на резину изготовленную, так сказать искусственным путем, то есть из синтетического каучука. Дело в том, что такой каучук намного проще изготовить, кроме того, он прост в разработке и что самое главное в разы дешевле натурального. Что касается качества искусственного каучука, то оно ничем не уступает природному.

Следующим по важности компонентом, а также количественным показателем при производстве любой шины является технический углерод, который называется на языке производственников сажей. На долю этого компонента приходится до 30 процентов от общего химического состава любой покрышки при их производстве. Зачем же нужен углерод в шине? Углерод является скрепляющим элементом шинной смеси, который функционирует на молекулярном уровне. Без применения углерода (сажи) при производстве, готовые шины не смогли бы быть долговечными и прочными, а также ресурс таких покрышек отличался бы высоким износом.

Альтернативным компонентом техническому углероду сегодня все чаще выступает кремниевая кислота, которая применяется в качестве заменителя сажи. Причиной все более частого использования кремниевой кислоты при производстве шин является постоянно дорожающий технический углерод. Отметим, что новый заменитель сажи или углерода, вызывает много споров у автомобильных экспертов и автовладельцев, так как кремниевая кислота при низкой прочности обладает чуть более высоким параметром к сцеплению с влажной поверхностью дорожного полотна. Таким образом при потери износостойкости, владелец такой шины получает более лучшее сцепление с дорогой.

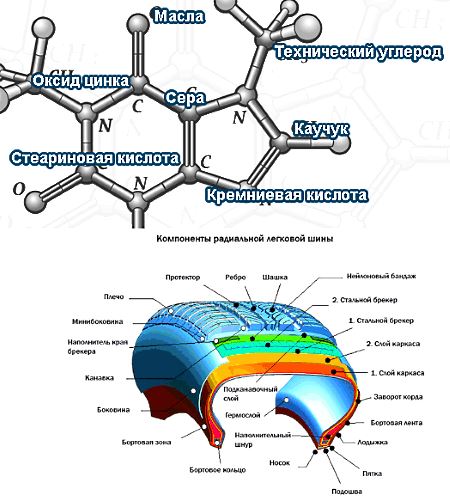

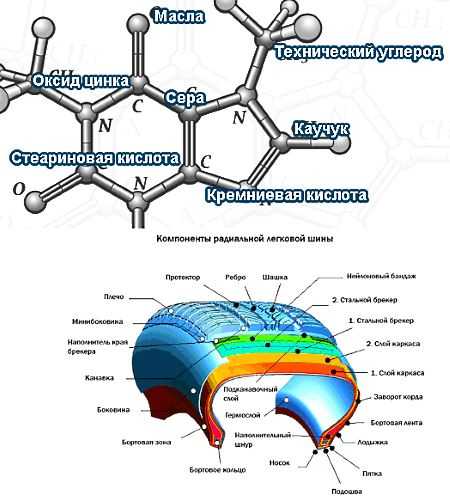

При создании компаундов в качестве специальных добавок для изготовления шин используются разные смолы и масла, как правило, синтетического происхождения. Данные компоненты играют функцию, которая обеспечивает смягчение химического состава шинной смеси. Особенно важны такие добавки при производстве зимних шин. Ниже на изображении можем видеть наглядно основной химический состав входящий в ту или иную шинную смесь при производстве покрышки.

Таким образом, почти все автомобильные шины, которые производятся на планете, изготавливаются из резины или из прочих материалов, но обязательно с добавлением каучука (природного или синтетического характера). Кроме того, любая покрышка для легкового автомобиля, которая называется радиальной шиной имеет следующие составляющие обеспечивающие ее надежность, долговечность и качество: протектор, ребра, металлокорд, нейлоновый бандаж, стальные брекеры, слой краску, заворот корда, бортовую ленту, наполнительный шнур, гермослой, подканавочный слой, бортовое кольцо, бортовую зону, боковину, канавки, наполнитель края брекера, минибоковину и прочие элементы. Более наглядно рассмотреть основные компоненты современной радиальной легковой шины мы можем ниже на изображении.

Каждый современный производитель автомобильных шин имеет свой уникальный и в тоже время оптимальный химический состав для производства шин, который обеспечивает разнообразные характеристики готовой покрышки. Например один изготовитель делает упор на длительный срок службы шины, второй на скоростные параметры, а третий доводит рецептуру покрышки до ее идеального поведения на мокром дорожном полотне. Вышеописанные характеристики определяют конечную цену шины и самое главное ее качество.

Видео обзор: «Из чего делают автомобильные шины. Химический состав»В заключении отметим, что при выборе шин для автомобиля необходимо знать и понимать не только их химический состав, но также уметь распознавать маркировку покрышек, которая указывает на определенные технические характеристики, для каких дорог предназначены колеса, а также при каких температурных режимах они будут оптимально функционировать. Кроме этих показателей, также необходимо учитывать шумность, сопротивление качению и поведение шин на мокром дорожном полотне. В заключении заметим, что сегодня очень часто вместо технического углерода в химическом составе той или иной шины применяется сера. Однако выбор того или иного компонента является скорее, вопросом экономической целесообразности. Что касается технологического момента, то разница в этом деле будет совсем не велика, однако цена готовой шины при этом может быть довольно ниже.

БОЛЬШОЕ СПАСИБО ЗА ВНИМАНИЕ. ОСТАВЛЯЙТЕ СВОИ КОММЕНТАРИИ, ДЕЛИТЕСЬ С ДРУЗЬЯМИ. ЖДЕМ ВАШИХ ОТЗЫВОВ И ПРЕДЛОЖЕНИЙ.

Химический состав автомобильных покрышек | Автомобильный портал

Опубликовано в: Без рубрики on: Ноябрь 17

Основным использующемся материалом для шины считается резина. Она бывает различной и может производиться как из искусственного, так и из настоящего каучука. Более часто встречаются шины сделанные из искусственного каучука, так как он элементарен в разработке и гораздо экономичнее и по свойству не уступает натуральному каучуку.

Другой по численным показателям элемент состава шины – углерод промышленный или, обычным языком, сажа. На его часть приводится приблизительно 30% всей смеси.

Для чего применяется углерод? По сути, это упрочивающий элемент смеси, работающий на молекулярном уровне. Без применения сажи шины были бы недолговечными, хрупкими и выделялись бы завышенным износом.

Сейчас вместо промышленного углерода чаще применяется сера. Но отбор того или иного ингредиента – скорее, тема финансовой целесообразности. С научно-технической точки зрения отличие невелико.

Химический состав резины автомобильных шин

Замена техническому углероду – кремниевая кислота. Она применяется в качестве подмены сажи по причине, что последняя непрерывно дорожает. Однако, это решение вызывает некоторые споры в кругу специалистов, и связаны они с тем, что кремниевая кислота при низкой крепости располагает более высокой способностью к сцеплению с влажной поверхностью дороги. То есть, утрачивая в износостойкости, мы обретаем наилучшее сцепление.

Вот к примеру химическая формула резины и каучука соответственно

В качестве присадок для изготовления компаундов используются разные масла и смолы. Они исполняют смягчающую функцию, что в особенности важно при изготовлении зимней резины.

Факт наличия в резине кремниевой кислоты, крахмала кукурузы или иных добавок, на коих производится реклама — ничего не значит. Главное придумать хороший рецепт, а потом и не нарушить этот самый рецепт, который бы с использованием этих ингредиентов дал отличные свойства авто шине. А это получается далеко не у всех производителей. Поэтому как делают шины разные производители — это их тайна за семью печатями.

Можно подвести результат, что авто шины делают либо из резины, либо из иных материалов, но с прибавлением каучука. У изготовителей шин имеется свой лучший хим. состав, который устанавливает разные свойства получаемой резины.

Один разработчик делает упор на срок службы, иной — на скоростные свойства, а 3-ий — на поведение шины на влажной дороге. Эти свойства устанавливают цену и качество шины. Ну а далее уже в резину добавляют металлизированный корд, капроновые нити и различны дополнительные скрепляющие элементы, чтобы шина была упругой, долговечной и износостойкой.

Похожие новости

Состав резин | Полимерные материалы

Основой всякой резины служит каучук натуральный (НК) или синтетический (СК), который и определяет основные свойства резинового материала.

Для улучшения физико-механических свойств каучуков вводятся различные добавки (ингредиенты). Таким образом, резина состоит из каучука и ингредиентов, рассмотренных ниже.

Состав

- Вулканизирующие вещества (агенты) участвуют в образовании пространственно-сеточной структуры вулканизата. Обычно в качестве таких веществ применяют серу и селен, для некоторых канчуков перекиси. Для резины электротехнического назначения вместо элементарной серы (которая взаимодействует с медью) применяют органические сернистые соединения — тиурам (тиурамовые резины). Ускорители процесса вулканизации: полисульфиды, оксиды свинца, магния и другие влияют как на режим вулканизации, так и на физико-механические свойства вулканизатов. Ускорители проявляют свою наибольшую активность в присутствии оксидов некоторых металлов (цинка и др.), называемых поэтому в составе резиновой смеси активаторами.

Структура

Подавляющее большинство каучуков является непредельными, высокополимерными (карбоцепными) соединениями с двойной химической связью между углеродными атомами в элементарных звеньях макромолекулы. (Некоторые каучуки получают на основе насыщенных линейных полимеров.) Молекулярная масса каучуков исчисляется в 400 000-450 000. Структура макромолекул линейная или слаборазветвленная и состоит из отдельных звеньев, которые имеют тенденцию свернуться в клубок, занять минимальный объем, но этому препятствуют силы межмолекулярного взаимодействия, поэтому молекулы каучука извилистые (зигзагообразные). Такая форма молекул и является причиной исключительно высокой эластичности каучука (под небольшой нагрузкой происходит выпрямление молекул, изменяется их конформация). По свойствам каучуки напоминают термопластичные полимеры. Наличие в молекулах каучука непредельных связей позволяет при определенных условиях переводить его в термостабильное состояние. Для этого по месту двойной связи присоединяется двухвалентная сера (или другое вещество), которая образует в поперечном направлении как бы «мостики» между нитевидными молекулами каучука, в результате чего получается пространственно-сетчатая структура, присущая резине (вулканизату). Процесс химического взаимодействия каучуков с серой в технике называется вулканизацией.

Изменение свойств

В зависимости от количества вводимой серы получается различная частота сетки полимера. При введении 1-5 % S образуется редкая сетка и резина получается высокоэластичной, мягкой. С увеличением процентного содержания серы сетчатая структура становится все более частой, резина более твердой, и при максимально возможном (примерно 30 %) насыщении каучука серой образуется твердый материал, называемый эбонитом.

При вулканизации изменяется молекулярная структура полимера (образуется пространственная сетка), что влечет за собой изменение его физико-механических свойств: резко возрастает прочность при растяжении и эластичность каучука, а пластичность почти полностью исчезает; увеличиваются твердость, сопротивление износу. Многие каучуки растворимы в растворителях, резины только набухают в них и более стойки к химикатам. Резины имеют более высокую теплостойкость (НК размягчается при температуре 90 °С, резина работает при температуре свыше 100 °С).

На изменение свойств резины влияет взаимодействие каучука с кислородом, поэтому при вулканизации одновременно происходят два процесса: структурирование под действием вулканизующего агента и деструкция под влиянием окисления и температуры. Преобладание того или иного процесса сказывается на свойствах вулканизата. Это особенно характерно для резин из НК. Для синтетических каучуков (СК) процесс вулканизации дополняется полимеризацией: под действием кислорода и температуры образуются межмолекулярные углеродистые связи, упрочняющие термостабильную структуру, что дает повышение прочности.

Термическая устойчивость вулканизата зависит от характера образующихся в процессе вулканизации связей. Наиболее прочные, а следовательно, термоустойчивые связи — С-С-, наименьшая прочность у полисульфидной связи — С-S-С.

Упрочнение каучука

Современная физическая теория упрочнения каучука объясняет повышение его прочности наличием сил связи (адсорбции и адгезии), возникающих между каучуком и наполнителем, а также образованием непрерывной цепочно-сетчатой структуры наполнителя вследствие взаимодействия между частицами наполнителя. Возможно и химическое взаимодействие каучука с наполнителем.

По объему мирового потребления НК составляет 30 %, остальное СК, который известен 250 видов.

По назначению резины подразделяют на резины общего назначения и резины специального назначения (специальные).

Похожие материалы

Состав резины и ее получение

Строительные машины и оборудование, справочник

Автомобильные эксплуатационные материалы

Состав резины и ее получение

Основным компонентом резины является каучук: его содержание в резиновых изделиях составляет примерно 50…60% по массе. У каучука молекулы представляют собой длинные нити, скрученные в клубки и перепутанные между собой. Такое строение каучука обусловливает его главную особенность — эластичность. При растяжении каучука его молекулы постепенно распрямляются, возвращаясь в прежнее состояние после снятия нагрузки. Однако при слишком большом растяжении молекулы необратимо смещаются друг относительно друга и происходит разрыв каучука.

Вначале в резиновых изделиях использовался только натуральный каучук, который получали из млечного сока (латекса) каучуконосного дерева — бразильской гевеи. В 1932 г. впервые в мире в нашей стране был синтезирован синтетический каучук, который вскоре стал основным сырьем для изготовления резиновых изделий. В настоящее время для этой цели выпускаются десятки разновидностей синтетических каучуков.

Наиболее широкое применение находят стирольные каучуки С KMC (бутадиен-метилстирольный) и СКС (бу-тадиен-стирольный). Эти каучуки превосходят натуральный по. износостойкости, однако уступают ему по эластичности, тепло- и морозостойкости.

При производстве шин используют изопреновый (СКИ-3) и бутадиеновый (СКВ) каучуки. Каучук СКИ-3 по свойствам близок к натуральному каучуку, каучук СКВ отличается высокой износостойкостью. Хорошую маслобензостойкость имеют хлорпреновый (наирит) и нитрильный (СКН) каучуки. Из них изготавливают детали, работающие в контакте с нефтепродуктами: шланги, манжеты и др.

При изготовлении камер и герметизирующего слоя бескамерных шин используется бутилкаучук, характеризующийся высокой газонепроницаемостью.

Натуральный или синтетический каучук составляет основу резиновой смеси или «сырой» резины, которая самостоятельно из-за низкой прочности находит ограниченное применение — в основном для изготовления клеев и уплотнительных прокладок. Для увеличения прочности каучуков используется процесс вулканизации — химическое связывание молекул каучука с атомами серы. В процессе вулканизации, протекающем при температуре 130… 140 °С, молекулы серы соединяются с линейными молекулами каучука, образуя как бы мостики между ними (рис. 59). В результате получается вулканизированная резина, представляющая собой упругий материал.

Количество серы, используемое при вулканизации, определяется требованиями прочности и эластичности материала. С ростом концентрации серы прочность резины увеличивается, но одновременно уменьшается ее эластичность. Поэтому в резинах, предназначенных для изготовления автомобильных камер и покрышек, добавка серы ограничена 1…3% от общего содержания каучука. При содержании серы 40…60% каучук превращается в твердый материал — эбонит.

Для обеспечения требуемой прочности и износостойкости резин, особенно предназначенных для изготовления шин, применяются наполнители. Главным из наполнителей является сажа, представляющая собой порошкообразный углерод с размерами частиц 0,03…0,25 мкм. В современных резинах содержится значительное количество са-жи — от 30 до 70% по отношению к содержащемуся каучуку. При введении сажи прочность резины увеличивается более, чем на порядок. Для изготовления цветных резин используется так называемая белая сажа (кремнезем и другие продукты). Наряду с сажей применяются неактивные наполнители, служащие для увеличения объема резиновой смеси без ухудшения ее свойств (отмученный мел, асбестовая мука и др.).

Рис. 1. Строение вулканизированного каучука

Для облегчения смешивания компонентов резиновой смеси в нее вводятся пластификаторы или мягчители — обычно жидкие или твердые нефтепродукты. С целью замедления процессов старения, а также для повышения выносливости резины при многократных деформациях, добавляются противостарители (антиокислители). В качестве противостарителей используются специальные химические вещества, связывающие проникающий в резину кислород. В качестве таких веществ применяют неозон Д и сантофлекс А. Для ускорения вулканизации используют присадки ускорителей. Получение пористых губчатых резин обеспечивается с помощью специальных порообра-зователей.

Для увеличения прочности ряда резинотехнических изделий (автомобильные покрышки, приводные ремни, шланги высокого давления и пр.) резины армируются с помощью тканевой или металлической арматуры. Например, в одном из наиболее ответственных и дорогостоящих изделий — автомобильных покрышках используются полиамидный (капроновый), вискозный или металлический корды.

Основным этапом технологического процесса приготовления резин явлется смешение, при котором обеспечивается полное и равномерное распределение в каучуке всех содержащихся инградиентов (составных частей), число которых может доходить до 15. Смешение выполняется в резиносмесителях, обычно в две стадии. Сначала изготавливается вспомогательная смесь без серы и ускорителей, затем на второй стадии вводятся сера и ускорители. Получаемые резиновые смеси используются для изготовления соответствующих деталей и для обрезинивания корда. В последнем случае для обеспечения достаточной прочности связи между кордом и резиной корд обязательно пропитывается латексами и смолами. Заключительной операцией является вулканизация, после которой резинотехническое изделие пригодно для использования.

При ремонте автомобильных шин и камер методом горячей вулканизации широко применяются такие сорта сырой резины, как прослоечная, протекторная и камерная. R этом случае для обеспечения требуемого качества ремонта наряду с высокой температурой процесс вулканизации должен проходить под определенным давлением, обеспечиваемым с помощью различных устройств.

Читать далее: Физико-механические свойства резины

Категория: — Автомобильные эксплуатационные материалы

Главная → Справочник → Статьи → Форум

Резины: состав, свойства и виды

Новые рефераты:

- Повышение пенсионного возраста.

- Безработица и её социально-экономические последствия.

- Основные направления в развитии социологической теории ХХ века.

- Колебательные реакции.

- Предмет формальной логики.

- Роль и значение времени в управлении.

- Античная философия.

- Социальная поддержка многодетных семей (на примере Архангельской области).

- Рыночные структуры.

- Причины и типология кризисов в социально-экономических системах.

- Этапы реинжиниринга бизнес-процессов. Роль творчества в процессе реинжиниринга.

Главная » Материаловедение: материалы, применяемые в машиностроении » Резины: состав, свойства и виды

Резины: состав, свойства и виды

Оглавление книги открыть закрыть

Состав шин. Из чего делают шины?

Любой шинный продукт имеет те или иные свойства в первую очередь благодаря своему составу. Шинный коктейль, пожалуй, самый значительный фактор влияющий на технические характеристики той или иной модели. Изготовители автошин обычно держат в строжайшем секрете состав резиновой смеси своих изделий, это является коммерческой тайной любой компании. Но так или иначе, основные компоненты резины известны всем, как и известно об их химических свойствах, которые отражаются на качестве передвижения.

Главные составляющие материалы, используемые при производстве, влияющие на технические показатели автошины:

- Натуральный каучук. Компонент добываемый из сока бразильской гевеи. На данный момент используется чаще всего в резиновом составе боковин моделей, гарантирую эластичность и упругость. Таким образом существенно улучшается маневренность. Натуральный каучук обладает белым молочным цветом, поэтому до того как стали использовать синтетический каучук шины обладали белым цветом.

- Искусственный каучук. Главный элемент в шинном коктейле, занимает большую долю резинового состава и непосредственно влияет на ходовые показатели. Натуральный каучук использовался на протяжении львиной часть 20 века, до тех пор пока не был синтезирован искусственный каучук (Бутадиен-стирольный, изопреновый, бутилкаучук и т.д.). От твердости каучуковой смеси зависит показатели износа, сцепления и торможения. То есть основные технические свойства. В зависимости от предназначения резины производители обозначают необходимую жесткость. Например, для высокоскоростных моделей состав используется более жесткий каучук, а для классических дождевых — более мягкий (так как такая резина хорошо сцепляется с мокрой дорогой).

- Технический углерод(ТУ) или сажа. Представленный материал занимает 1/3 состава и, как правило, обозначает для изделия такие характеристики как износоустойчивость и прочность. Также дает изделию характерную цветовую гамму. Технический углерод синтезируют путём деструкции природного газа, то есть, по сути, данный материал является отходом при добыче природного газа. Шины произведенные в СССР включали в себя большую долю сажи, по причине легкодоступности материала. К сожалению данный материал экологически вредный, поэтому с каждым годом производители стараются сократить его долю в своих изделиях.

- Диоксид кремния или силика. Заменой технического углерода являются специфические кремниевые кислоты в различных вариациях. Силика используется, прежде всего, в производстве зимней автошины. Она лучше чем ТУ внедряется в соединения каучука и не вытесняется из смеси подобно саже (черные следы идущие от шины ничто иное как вытесненный из состава технический углерод). Диоксид кремния обеспечивает резину эластичностью, мягкостью, комфортностью и великолепным сцеплением с мокрой дорогой. Но главным преимуществом кремниевой кислоты является стойкость к низким температурам. Шины с большим содержанием силики обычно характеризуются как экологически чистые.

- Сера. Сера используется как вспомогательный элемент для связи молекул вышеописанных полимеров. Это отражается на целостности, прочности и эластичности шины.

- Натуральные масла или смолы. Смягчающие элементы природного происхождения (например рапсовое масло или канола). Обычно используются в зимних моделях.

- Помимо прочего используется большое количество уникальных натуральных элементовдля предоставления тех или иных свойств. Например крахмал кукурузы снижает сопротивление качению, а молотая скорлупа грецкого ореха увеличивает сцепление на заледенелой поверхности.

Резиновая смесь того или иного изделия — залог безопасного передвижения того или иного автотранспорта. При выборе шины обязательно нужно поинтересоваться у продавца составом резины. Как правило, чем дороже автошины, тем шинный коктейли в них более сложный и, соответственно, более эффективный. При выборе следует учитывать и предназначенность шины. Например для UHP-класса необходим жесткий резиновый состав, а для зимней шины нужен мягкий, с большой долей силики. Есть много нюансов, поэтому лучше всего следует обратиться к профессионалам.

Химические свойства шин. Узнай главные компоненты компаунда твоей шины

Химический состав шин меняется в зависимости от приоритетных характеристик готового продукта. Например, гоночные шины должны быть менее восприимчивыми к действию высоких температур, нежели легковые автомобильные шины, поэтому компании используют более высокий процент синтетических материалов и различных химических веществ в этих шинах, что объясняет их высокую себестоимость и цену.

Перечислить все составляющие шин вряд ли возможно, поэтому сосредоточимся на задаче минимум: узнать главные компоненты средней шины.

Приблизительно от 40 до 60% состава шин – это резина, она же каучук. Шина обычно состоит из четырех различных видов резины: натуральный каучук, бутадиен-стирольный каучук, бутадиеновый каучук и бутилкаучук. Около 55% каучука автошины содержится в боковой стенке и протекторе, и компании используют природный, бутадиен-стироловый и полибутадиеновый каучук в этих областях. Бутилкаучук и галогенизированный бутилкаучук доминируют в структуре внутренней прокладки шин. Резиновая смесь стандартной легковой автомобильной шины в среднем состоит на 55% из синтетического каучука и на 45% — из натурального, хотя в зависимости от вида, показатели могут существенно варьироваться.

Как уже упоминалось, химические наполнители и добавки также широко используются в производстве покрышек. Упрочняющие химические агенты представляют высокий процент среди прочих химических наполнителей, наиболее распространенными из которых являются: технический углерод, диоксид кремния (силика) и смолы. Компании-производители используют в шинах антидеграданты (антиоксиданты, парафин и воск), а также активаторы адгезии (соли кобальта, латунь в металлическом корде и смолы в тканевых составляющих). Сульфур служит в качестве вулканизирующего агента. Масла, склеивающие ингредиенты, химические пластификаторы и смягчители также составляют часть химических добавок. Хлопковые, арамидные, стальные волокна, вискозные, полиэстерные волокна и стекловолокна также распространены в составе.

Химические составляющие по весу

По данным компании Goodyear Tire and Rubber, средняя шина весом около 22 фунтов (почти 10 кг) состоит из комбинации 5-ти различных видов синтетической резины (6,0 кг) и восьми типов натурального каучука (4 кг). Технический углерод в таком случае «потянет» на 5,0 кг. Шина также состоит из 0,68 кг металлокорда и 0,9 кг полиэстера, нейлона и бортовой проволоки. Последними компонентами этой усредненной шины станут 1,36 кг 40 различных химических веществ, восков, масел и пигментов.

Интересно, что ряд элементарных металлов также являются незначительной частью композиции шины. Цинк – наиболее распространенный элемент-металл (10 000 частей на миллион). Медь составляет около 75 миллионных долей твердых частиц шины. Далее следует барий – примерно 25 миллионных долей, свинец – 20 миллионных долей. Также в составе шин были замечены хром, никель, стронций, ванадий.

Еще больше интересного о шинах для спецтехники на страницах компании Экспера в Google+