Кормоприготовительные машины.

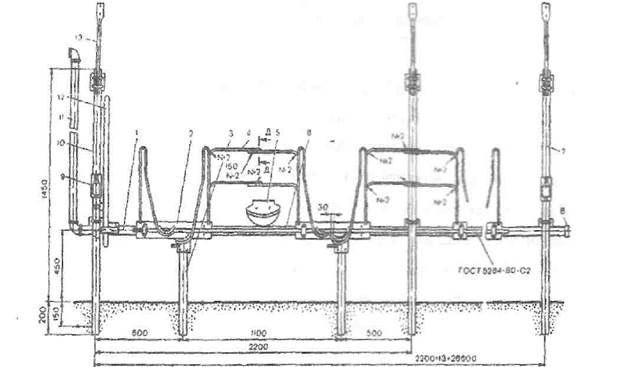

1- фиксатор; 2- кронштейн; 3- механизм отвязи; 4- вертикальная цепь; 5- кольцо;

6- охватывающая цепь; 7- кронштейн; 8, 9- ограждение; 10- рычаг; 11- скоба;

12- соединитель; 13- автопоилка с подводом воды; 14- скоба; 15- кольцо;

16- соединитель; 17- водопровод; 18- колпак; 19- стойка.

Механизм отвязей 3 состоит из отдельных секций с приваренными штырями и рычага привода 10, зафиксированного скобой 11.

Для присоединения автопоилок АП-1 между кронштейном стойки и поилками дополнительно ставят металлическую подставку.

Для привязывания животного снимают цепь со штыря и с помощью обхватывающей и вертикальной цепи обхватывают шею животного. В зависимости от размера шеи конец вертикальной цепи продевают через верхнее или нижнее кольцо обхватывающей цепи, а свободный конец вертикальной цепи надевают на штырь.

Для отвязи группы коров освобождают рычаг привода от скобы и поворачивают механизм отвязи. Вертикальные цепи падают со штырей, проскальзывают через кольца обхватывающей цепи и освобождают животных. Для животных, не требующих отвязи, конец вертикальной цепи надевают на противоположный конец штыря.

Оборудование сборное стойловое с автоматической привязью ОСП-Ф-26:

предназначено, для автоматической привязи и групповой отвязи при привязном содержании, крепления молоко- и вакуум-проводов и обеспечения водой для поения коров. Оборудование может применяться во всех зонах страны в коровниках с длинными стойлами, если коровы в пастбищный период находятся на выгульных площадках.

Техническая характеристика оборудования сборного стойлового с автоматической привязью ОСП-Ф-26

Количество коров, подлежащих одновременной отвязке, гол. 26

Количество коров на одну автопоилку, гол. 2

Обслуживающий персонал, чел. 1

Масса оборудования, кг 72

Срок службы, лет, не менее. 7

Оборудование (см. рисунок 15) состоит из каркаса, включающего водопровод б: стоек 3, 7, 10; кронштейнов для крепления молоко- и вакуум-проводов; механизма привязывания, включающего ловушку 2, ошейник и ограничители 4; автопоилки 5 с основаниями и кронштейнами крепления; механизма отвязи. включающего тягу 1 и рычаг 12.

Рис. 15. Стойловое оборудование с автоматической привязью ОСП-Ф-26:

1 -тяга отвязи; 2 — ловушка; 3, 7,10 — стойка; 4 — ограничитель: 5 — автопоилки;

6, 11 – водопровод; 8 — заглушка; несущая стойка 9 — подкос; 12 — рычаг;

13 – несущая стойка.

Работа оборудования состоит из нескольких этапов.

.Для осуществления привязывания на шею животного надевают ошейник и крепят его так, чтобы между нижней частью шеи и креплением подвески зазор не превышал 100 мм. Тягу отвязи 1 с помощью рычага 12 передвигают в положение, при котором запорная пластина открывает направляющую замкового механизма.

Самофиксация животных осуществляется при подходе животного к кормушке и попытке достать из нее корм. Наружный подвод подвески ошейника к ловушке обеспечивают плечевые ограничители. При этом цепь подвески, идущая от ошейника. заходит в ловушку, изгибается, проходит через зазор между направляющими и подается в камеру замкового механизма, а груз подвески — под камеру. Цепь подвески, попавшая в камеру замка, выйти из нее не может, так как запорная пластина перекрывает часть камеры, и площадь свободного сечения меньше размера груза подвески.

Для расфиксации группы животных рычаг 12 переводят в положение, в котором запорная пластина освобождает камеру замка.

Для обеспечения отдельной фиксации одного или нескольких животных, не нарушая групповую отвязку, используются специальные крючки.

Оборудование может быть смонтировано в любом коровнике, типовом или нетиповом, при наличии любой конструкции кормушек с расчетом на одно ското-место 1100 мм по ширине и не менее 1900 мм по длине.

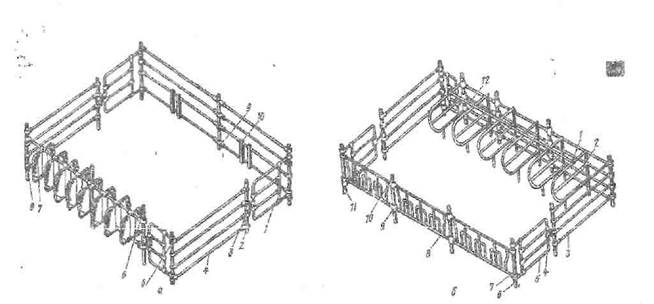

Унифицированное стойловое оборудование для молодняка крупного рогатого скота: представляет собой комплект унифицированных элементов, включающий следующие основные единицы:

— групповые клетки для выращивания ремонтного молодняка;

— фиксаторы и кормовые решетки для телят;

— групповые клетки для телят при содержании в возрасте 20. 90 дней;

— индивидуальные клетки для содержания телят в возрасте до 90 дней;

— групповые клетки для откорма молодняка крупного рогатого скота.

Элементы стойлового оборудования изготовляются промышленностью в соответствии с отраслевыми стандартами. Унифицированные элементы стойлового оборудования и сборки из них могут работать в животноводческих помещениях с температурой до +50°С, относительной влажностью воздуха до 98% и содержанием аммиака 0.03 г/мЗ. Средний срок службы элементов оборудования не менее 8 лет.

Отдельные схемы групповых клеток перечисленных элементов показаны на рисунке 16.

а) — для содержания телят в возрасте 20. 90 дней:

1 -дверь; 2 — стойка; 3 — замок; 4-планка; 5 и 9 — концевой и промежуточный зажимы: 6 — пробка; 7 — кормовая решетка; 8 -кольцо, 10 — кронштейн;

б) для выращивания ремонтного молодняка крупного рогатого скота:

1 — хомут; 2 — ограждение бокса; 3 — планка; 4 — замок; 5 — дверь; 6 — кольцо; 7 и 9 — концевой и промежуточный зажимы: 8 — кормовая решетка; 10 — пробка; 11 — стойка; 12 — затылочный упор (оцинкованная труба).

Кормоприготовительные машины.

Измельчитель грубых кормов ИГК-ЗОБ(рис 1.) выпускается в навесном и стационарном исполнении. Рабочий орган машины выполнен в виде ротора-диска с закрепленными на нем тремя поясами клиновидных штифтов. Противорежущая часть измельчающего устройства — дека. Она неподвижна и несет на себе два ряда штифтов, расположенных концентрично и входящих в промежутки между поясами штифтов ротора. Солома, подлежащая измельчению, подается горизонтальным транспортером 9, разравнивается и уплотняется подпрессовывающим плавающим транспортёром 8. Продукт входит в приёмную камеру, оборудованную в нижней части окном, в которое выбрасываются металлические включения и камни. Далее солома проходит в дробильную камеру и лопастями ротора подаётся к периферии диска в зону измельчения, где штифты расщепляют и разрывают стебли. Измельчённый продукт лопатками 3 выбрасывается через дефлектор.

В комплект измельчителя входят 25 лопаток, которые устанавливают на штифты ротора при измельчении влажного корма. Стержни штифтов должны выходить за верхние грани гаек не менее чем на один виток резьбы (при этом обязательно наличие пружинных шайб). Лопатки ставят так, чтобы с обеих сторон каждой лопатки располагалось 19 штифтов по внешнему ряду и 9 по внутреннему.

При перегрузке электродвигателя (свыше 55 А по показанию амперметра-индикатора) отключают подачу питающего транспортера до выравнивания нагрузки. Мощность электродвигателя составляет 30 кВт, производительность машины — 0,8 т/ч

при влажной и 3 т/ч при сухой соломе, частота, вращения ротора навесного измельчителя — 15 с -1 , а стационарного — 22 с -1 ; высота выгрузки -до 3,35 м.

Измельчитель ИГК-ЗОБ удовлетворительно измельчает солому влажностью до

26 % без ощутимого снижения качества. Однако с дальнейшим увеличением влажности резко снижается производительность измельчителя и возрастает энергоемкость процесса. При повышении влажности для сохранения качества измельчения уменьшают скорость транспортера питателя путем перестановки звездочек так, чтобы на первичном валу редуктора была установлена звездочка на 15 зубьев, а на промежуточном -20.

Обеспечить стабильность производительности ИГК-ЗОБ при некотором снижении качества можно установкой на подвижном диске лопаток шириной 80 мм. изготовленных из уголков 50 мм, и снятием части штифтов с неподвижного диска, расположенных напротив выгрузной трубы, в секторе около 45°. В этом случае представляется возможным измельчать солому влажность до 35% и подавать массу на высоту и по горизонтали до 8. 10 м.

Для этого вместо дефлектора должна быть установлена труба диаметром 200 мм.

Солому на транспортер ИГК-ЗОБ целесообразно загружать кормораздатчиком

КТУ-10А с электроприводом с регулировкой величины подачи по амперметру двигателя ИГК-ЗОБ. Максимальное отклонение стрелки не должно превышать 55 А (на шкале отмечено красной чертой). Солому в кузов КТУ-20.000 подают грейферным погрузчиком ПЭ-0,8.

Общие положения. ТЕМА 1 — Электропривод кормоприготовительных машин и агрегатов

ТЕМА 1 — Электропривод кормоприготовительных машин и агрегатов

Темы курсовых проектов

Краткое описание устройства и места расположения электрооборудования

Обоснование и описание принципиальной схемы управления

6. Выбор аппаратуры управления и защиты.

7. Расчет силовых сетей и выбор силовых щитов.

· Расчет мощности электропривода. При мощности электропривода, соизмеримой с мощностью питающей подстанции, необходимо произвести проверку устойчивой работы электроприемников. При необходимости выбрать мощность и тип источника питания.

· Технические чертежи с разработкой отдельных конструктивных элементов и схем автоматизации.

· Разработка мероприятий по электробезопасности. Разработка электрических схем управления электроприводом с использованием систем заземления ТN — C; ТN – C и устройств защитного отключения.

· Разработка технических требований для использования автоматизированного электропривода на предприятии АПК.

8. Технико-экономическое обоснование применения предлагаемого автоматизированного электропривода на предприятии АПК.

12. Приложения (при необходимости).

Развитие и внедрение комплексной электромеханизации и автоматизации связано с поиском способов повышения эффективности производства, с появлением новой технологии содержания животных, отвечающей наиболее прогрессивным методам ведения хозяйства.

Эффективное осуществление комплексной электри-фикации связано с созданием сельскохозяйственных предприятий нового типа, основанных на поточном производстве и автоматизации как высшей форме механизации. Вот почему так велико значение применения электрической энергии в животноводстве. Без автоматизации и электрификации невозможно значительное повышение производительности труда и продуктивности этой отрасли сельского хозяйства.

Студент должен знать способы содержания животных и технологические схемы подготовки, обработки и приготовления кормов. Следует также ознакомиться с техническими данными и характеристиками машин, применяемых для подготовки концентрированных грубых и сочных кормов, а также знать места размещения их в технологической цепи. При изучении данной темы следует обратить особое внимание на специфические свойства и особенности кормоприготовительных машин, механические характеристики, их аналитическое и графическое изображение. Здесь же необходимо рассмотреть вопросы по обоснованию выбора типа и мощности ЭП кормоприготовительных машин и конструктивному выполнению соединения электродвигателя с рабочей машиной.

На животноводческих комплексах все более широкое применение находят автоматизированные кормоцеха с поточными линиями обработки различных кормов. Следует ознакомиться с принципами построения поточных линий, требованиями, предъявляемыми к выбору машин, обеспечивающих возможность работы отдельных агрегатов в общем потоке, с принципами построения схем автоматики электрифицированных кормоцехов и отдельных кормоприготовительных агрегатов.

Необходимо ознакомиться с режимами работы ЭП группы кормоприготовительных машин: режущих, дробильных, моющих, разминающих и перемешивающих.

На животноводческих фермах наибольшее применение находит технологический процесс по измельчению всех видов зерновых кормов, жмыха, кукурузы в початках и зернах, соли, мела и других минеральных подкормок, а также отходов пищевой промышленности. В больших количествах измельчают на фермах сено, солому, свеклу и другие грубые и сочные корма.

Процесс измельчения материалов требует большого расхода электроэнергии (ЭЭ). Так, на измельчение одной тонны фуражного зерна необходим расход ЭЭ, в зависимости от степени измельчения, примерно от 10 до 15 кВт·ч, а потребность животноводческих ферм России в концентрированных кормах (комбикорма, фуражное зерно и др.) составляет около 100 млн. тонн в год.

Промышленность должна поставлять в виде комбикормов четверть этого количества, остальные три четверти необходимо обрабатывать (подвергать измельчению, плющению) в сельскохозяйственных предприятиях.

На эту работу и на все другие процессы измельчения ежегодный расход ЭЭ в сельском хозяйстве нашей страны достигает нескольких млрд. кВт·ч.

На преодоление сил сцепления материала для разделения его курсов на части затрачивают, даже в самых лучших конструкциях дробильных устройств, доли процента от всей расходуемой на работу машины энергии. Поэтому важно знать технологию процесса дробления для обоснованного выбора электропривода дробильных машин.

Так как процесс дробления зависит от очень многих причин, частично совершенно случайных, и по своему характеру весьма сложен, то выбор мощности ЭП производят на основании нагрузочной диаграммы длительного режима работы по эквивалентной величине мощности с последующей проверкой на перегрузочную способность и условиям обеспечения пуска. Это связано с тем, что момент трогания РМ может быть велик, а время разбега системы ЭД-РМ значительно больше 10 с. Основные свойства материала, подвергаемого дроблению: прочность, твердость, вязкость, однородность, состояние и вид поверхности, степень влажности, размеры, форма и взаимное расположение дробимого материала, коэффициент трения между частицами — различны. Следовательно, в каждом конкретном случае необходимо выбрать оптимальную частоту вращения рабочих органов дробильных машин и определить величину потребной мощности, т.к. режим работы машин при случайном характере нагрузки может вызвать значительный нагрев ЭД и привести к преждевременному выходу его из строя. Вследствие этого ЭП дробильных машин из-за его высокой мощности целесообразно осуществлять со ступенчатым регулированием частоты вращения или применять двух и трехскоростные ЭД (применение подобного привода требует проведения технико-экономического обоснования).

При изучении моющих, разминающих и перемешивающих машин следует иметь в виду, что режим работы их продолжительный. Запуск, как правило, осуществляют под нагрузкой. Частота вращения приводного вала машин незначительна, а соединение их с ЭД выполняют через передачу. Поэтому необходимо обратить внимание на выбор частоты вращения ЭД и на определение оптимального передаточного числа. Для этих машин характерна прямая зависимость момента от частоты вращения и производительности.

Для осуществления рационального ЭП этих машин наиболее целесообразно в перспективе изменение конструкции самих рабочих машин.

Кормоприготовительные машины на животноводческих фермах предназначены для выполнения значительного объема работы в определенной технологической линии, которые целесообразно автоматизировать с применением различных средств автоматики. Студент должен изучить принципы автоматизации кормоприготовительных поточных линий.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет