Электрическая схема мотор колеса

Электросхема подключения мотор-колеса [ 2011-05-26 ]

В комплектацию мотор колеса входит: ручки тормоза с микровыключателями, ручка «газа», датчик системы ассистирования

контроллер и универсальное зарядное устройство, предназначенное для зарядки как литий-ионных. так и свинцово кислотных аккумуляторов:

Схема выводов контроллера:

Вариантов подключения мотор-колеса несколько. Один из вариантов на приведенной ниже схеме.

Ручка управления скоростью- обычно разводка проводов — красный провод это питание датчика +5В, голубой — земля, зеленый — выходной сигнал. Напряжение должно меняться на зелёном (относительно голубого) от 1 до 3В (примерно) при повороте ручки. Там стоит не чистый датчик Холла, а микросхема с датчиком холла. 4мА — это ток потребления, а напряжение можно подавать от 4 до 10В. и выход 2.5.В. В зависимости от направления магнитного поля, это напряжение либо уменьшается, либо повышается, с ростом напряжённости.

Подключение электродвигателя к контроллеру: Три толстых провода, желтый, зеленный, голубой — три фазы(«А», «B», «С»). Жгут из пяти тонких проводов: красный — +5В, черный «-» и три датчика — желтый, зеленный, голубой(«А», «B», «С»).

Теги: мотор колесо Волынь, мотор-колеса Волынь, купить мотор колесо в Украине Волынь, мотор колесо велосипеда Волынь

Мотор-Колесо Шкондина.

О Мотор-Колесе Шкондина говорят и пишут многие. И часто это происходит на уровне мифов и предположений. Мол, есть такое изобретение, и по многим параметрам оно просто замечательно, а вот как оно работает, практически никто не объяснил. Сам Василий Васильевич Шкондин отсылает всех к своим многочисленным отечественным и зарубежным патентам, где, якобы, всё написано, а если хотите производить такие колеса, то берите лицензии.

О Мотор-Колесе Шкондина в Интернете можно найти ряд интересных статей. Например, «Василий Шкондин – конструктор лучших в мире электровелосипедов». Или познакомиться с информацией о моторе Шкондина по ряду фильмов.

Чтобы понять особенности мотор-колеса Шкондина, а проще, говоря, двигателя Шкондина, нужно сравнить его двигатель с конструкцией стандартного двигателя постоянного тока и так называемого бесколлекторного двигателя. Но для начала приведем некоторые данные из патентов Шкондина, а также ряд рисунков, которые позволят понять основные принципы, которые положил Шкондин в основу своего мотора.

Познакомиться с патентами Шкондина можно по указанным адресам, но можно почитать и на моем сайте по адресам здесь и здесь. Сам Шкондин старается позиционировать свой двигатель как мотор-колесо, но при желании этому двигателю можно придать любую форму, сохраняя при этом саму идеологию изобретения. Рассмотрим поближе мотор-колесо Шкондина (рис.1)

Рис.1. Мотор-Колесо Шкондина в полуразобранном состоянии.

Итак, имеем статор внутри, и ротор снаружи. На статоре через равные промежутки установлено 11 пар магнитов, полюса магнитов чередуются. Всего полюсов 22. На роторе установлены 6 U-образных электромагнитов, у которых, получается, имеется 12 полюсов. На роторе установлены щетки, с помощью которых подается питание на электромагниты, а на статоре установлен коллектор, с которого электрический ток поступает на щетки. Обращаю внимание на то, что расстояние между полюсами любого электромагнита ротора равно расстоянию между соседними магнитами на статоре. А это означает, что в момент точного «соприкосновения» полюсов одного из электромагнитов с соседними полюсами магнитов на статоре, полюса остальных электромагнитов с полюсами магнитов на статоре не «соприкасаются».

Сдвиг полюсов электромагнитов на роторе и полюсов магнитов на статоре относительно друг друга создает между ними градиент напряженности магнитного поля, а последний как раз и является источником крутящего момента. Для варианта двигателя Шкондина, изображенного на рис.1 получается. что в каждый момент времени крутящий момент создают 5 электромагнитов из 6. Тот электромагнит, полюса которого точно «соприкасаются» с полюсами магнитов на статоре, крутящего момента не создаёт. Получаем своеобразный силовой КПД в 83%. И это при отсутствии притиво ЭДС. А если считать КПД по доле участвующих в создании тяги магнитов на статоре, то получаем, что из 22 магнитов тягу создают 20 магнитов, т.е. 91%.

Пока прошу поверить на слово, что коллектор мотора Шкондина устроен так, что он в нужное время переключает направление тока в обмотках электромагнитов, что обеспечивает тягу только в одну сторону. Можно даже утверждать, что в данном моторе Шкондина работают сразу 6 классических электромоторов. Мотор действительно работает мотором, а не маховиком. В данном моторе на «полную катушку» используется не только мощность электромагнитного поля, но и коллекторно-щеточный механизм. И при этом двигатель устроен удивительно просто. Он состоит всего из 5-6 основных деталей. Создав для этих деталей точные матрицы, можно штамповать двигатели Шкондина миллионами.

Познакомимся поближе с одним из патентов Шкондина. Это ИМПУЛЬСНО-ИНЕРЦИОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ. Выделим из этого патента достаточно большую цитату, которая содержит основные отличительные признаки двигателя Шкондина:

«Импульсно-инерционный электродвигатель, в соответствии с настоящим изобретением, содержит: статор с круговым магнитопроводом, на котором закреплено четное количество постоянных магнитов с одинаковым шагом;

ротор, отделенный от статора воздушным промежутком и несущий четное число электромагнитов, которые расположены попарно напротив друг друга;

распределительный коллектор, закрепленный на корпусе статора и имеющий расположенные по окружности токопроводящие пластины, соединенные с чередованием полярности с постоянным источником тока и разделенные диэлектрическими промежутками;

токосъемники, установленные с возможностью контакта с пластинами коллектора, причем каждый из токосъемников подключен к одноименному выводу обмоток соответствующих электромагнитов.

Каждый из электромагнитов имеет по две катушки с последовательно встречным направлением обмотки, причем обмотки катушек смежных электромагнитов соединены последовательно, а выводы обмоток противоположных электромагнитов, не подключенные к токосъемникам, соединены между собой. Количество постоянных магнитов статора, равное n и количество электромагнитов ротора равное m, подбирают таким образом, чтобы они удовлетворяли соотношениям:

n=10+4k, где k — целое число, принимающее значения 0, 1, 2, 3 и т.д.

m=4+2L, где L — любое целое число, удовлетворяющее условию 0

Уже на первой выставке – Всемирном салоне изобретений «Брюссель – Эврика – 1990» В.В. Шкондин стал человеком года в Бельгии, а его пилотная модель электрической инвалидной коляски на «Мотор-колесах Шкондина» была отмечена золотой медалью и специальным призом министра финансов Бельгии.

Впервые в мировой практике оплату пошлин за международную заявку на патенты в 26 странах за автора произвел Госкомизобретений (заявка № 4731991/07 от 01.09.89г.).

По истечении 18 месяцев (общепринятый регламент) эксперт Европейского патентного ведомства уведомил Госкомизобретений и автора, что «в результате экспертизы, вышеуказанному изобретению не было противопоставлено ни одной публикации» (из письма «Союзпатента» № 2412Р от 23.07.92 г.).

Импульсно-инерционный электродвигатель, в соответствии с настоящим изобретением, содержит:

статор с круговым магнитопроводом, на котором закреплено четное количество постоянных магнитов с одинаковым шагом; количество постоянных магнитов, как минимум, на 2 больше количества башмаков электромагнитов ротора;

ротор, отделенный от статора воздушным зазором и несущий четное число электромагнитов, которые расположены попарно напротив друг друга; распределитель, закрепленный на корпусе статора и имеющий расположенные по окружности токопроводящие пластины, соединенные с чередованием полярности с постоянным источником тока и разделенные диэлектрическими промежутками;

Каждый из электромагнитов имеет по две катушки с последовательно встречным направлением обмотки, причем обмотки катушек смежных электромагнитов соединены последовательно, а выводы обмоток противоположных электромагнитов, не подключенные к токосъемникам, соединены между собой.

Количество постоянных магнитов статора, равное n и количество электромагнитов ротора равное m, подбирают таким образом, чтобы они удовлетворяли соотношениям:

n=10+4k, где к — целое число, принимающее значения 0,1, 2, 3 и т.д. m=4+2L, где L — любое целое число, удовлетворяющее условию 0^L 80 км). Как видно, прогресс не стоит на месте. Так что с такими технологиями в скором времени запас хода в 200-400 км для электровелосипеда будет не в диковинку!

Для удобства выбора Вы можете посмотреть сравнительные параметры электронаборов и батарей разных брендов, представленых на нашем сайте и выбрать вариант с подходящими и наиболее важными для Вас характеристиками. Одни привлекают своей быстроходностью, вторые — динамикой разгона, третьи — оптимальностью комплектации, четвертые — компактностью, пятые — легкостью наката и миниатюрностью электропривода.

Что представляет собой мотор-колесо?

Мотор-колесо, называемое также мотором Шкондина представляет собой бесщеточный мотор-втулку, вентильный двигатель устанавливаемый на переднюю или заднюю вилку, заспицованную под необходимый размер колеса. Установив привод на обычный велосипед получаем гибридное транспортное средство: электровелосипед (человек+электромотор), в котором физическая сила велосипедиста может комбинироваться с силой тяги высокомоментного электромотора.

Электробайк/ электровелосипед — это велосипед с электрическим мотором, мощностью от 180 Вт, помогающий велосипедисту с легкостью преодолевать подъемы и большие расстояния, рационально распределяя нагрузку на ноги и не теряя при этом функций обычного велосипеда.

Электробайк, как и велосипед, экологически чист, маневренен и практически бесшумен. Зарядившись от обычной розетки 220В, он вновь готов к дальнему пробегу. Средние показатели скорости от 25 до 40 км/ч. Дальность поездки велосипеда на электротяге может варьироватся в зависимости от характеристик мотора, аккумулятора, погодных условий, ландшафта местности и составляет в среднем на ровном участке дороги 40 км при теплой безветренной погоде.

КПД 500W мотор-колеса, составляющий более 85%, примерно постоянен во всем диапазоне скоростей, крутящий момент максимален при старте, поэтому здесь нет коробки передач, редуктора, вариатора, ременной либо цепной передач или трущихся деталей, подверженных быстрому износу. Плавный набор скорости обеспечивается ручкой »газа» — своеобразным реостатом, управление и защита от перегрузки — контроллером, движущая сила — тяговыми аккумуляторами.

От двигателя к колесам

Не вся энергия, получаемая от двигателя, используется для преодоления сопротивлений движению автомобиля, т.е. непосредственно для движения автомобиля. Имеется еще и «накладной расход» на работу механизмов силовой передачи. Этот расход отнимает в отдельных случаях до 20% мощности, а у автомобиля обычной схемы — около 10%. Чем меньше этот расход, тем выше так называемый коэффициент полезного действия (к.п.д.) силовой передачи, обозначаемый греческой буквой у («эта»).

По существу коэффициент полезного действия передаточного механизма — это отношение мощности, отдаваемой механизмом, к мощности, им получаемой. Применительно к автомобилю — это отношение мощности, переданной колесам, к мощности двигателя, измеренной на его маховике.

Если к.п.д. силовой передачи равен 0,93 (93%), как это бывает у некоторых спортивных автомобилей или автомобилей высшего класса, то «накладные расходы» составляют всего 7%; если к.п.д. силовой передачи равен 0,8, как, например, у некоторых автомобилей с автоматическими передачами или у специальных автомобилей, то расходы достигают 20%.

Усилие от двигателя передается к ведущим колесам несколькими механизмами силовой передачи:

- сцеплением

- коробкой передач

- карданным валом

- главной передачей

- дифференциалом

Механическая энергия, переданная от двигателя, не только передается через эти механизмы, но и расходуется на трение (пробуксовка дисков сцепления, трение зубьев шестерен коробки передач, главной передачи и дифференциала, трение в подшипниках, трение в карданных сочленениях), а также на взбалтывание масла в картерах коробки передач и заднего моста. От трения и взбалтывания масла возникает тепло; механическая энергия превращается в тепловую, которая не может быть использована и рассеивается. Этот «накладной расход» непостоянен — он увеличивается, когда в работу включается дополнительная пара шестерен на низших передачах, когда карданные шарниры работают под большим углом, когда вязкость масла велика (в холодную погоду), на повороте, когда в работу активно включаются шестерни дифференциала (при движении по прямой их работа невелика). Поэтому трудно дать точную, годную для всяких условий движения оценку величины к.п.д. силовой передачи каждого автомобиля.

Опытным путем определены потери мощности в силовой передаче автомобилей и в отдельных ее элементах и вычислены к.п.д.

Рис. Усилие от двигателя передается ведущим колесам через сцепление, коробку передач, главную передачу, дифференциал, полуоси.

Таблица. Коэффициенты полезного действия силовой передачи автомобиля и ее механизмов

Конструктивные особенности электромотор-колес

Электромотор-колесо является исполнительным механизмом системы тягового привода ТС. Оно представляет собой агрегат, в котором конструктивно объединены все элементы исполнительного механизма:

- тяговый двигатель;

- механическая передача, состоящая из редуктора, механизма соединения вала электродвигателя с ведущим звеном редуктора, Механизма переключения передач с его приводом (для двухскоростных ЭМК), механизма сцепления с его приводом (для ЭМК привода периодического действия);

- элементы системы охлаждения тягового электродвигателя;

- колесо, состоящее из шины, обода и ступицы;

- опорные подшипники колеса;

- механический тормоз и его привод;

- элементы уплотнения;

- элементы механизма подвески ЭМК к несущей системе ТС;

- элементы управления поворотом ТС (для управляемых ЭМК);

- элементы механизма подкачки шин.

В зависимости от режима работы системы тягового электропривода с ЭМК последние подразделяют на ЭМК следующих типов:

- постоянного действия с ограниченным диапазоном регулирования, у которых диапазон регулирования вращающего момента и частоты вращения колеса ограничены характеристиками односкоростного редуктора и тягового двигателя;

- постоянного действия с расширенным диапазоном регулирования, у которых расширение диапазона регулирования этих показателей достигнуто за счет двухскоростного редуктора и тягового двигателя;

- периодического действия.

При проектировании мотор-колеса необходимо учитывать основные критерии, характеризующие:

- компоновку (уменьшение осевого размера мотор-колеса, назначение функциональных свойств элементам мотор-колеса, использование подшипников колес и уплотнений относительно небольших размеров);

- доступность коллектора электродвигателя постоянного тока;

- удобство компоновки механического тормоза;

- создание в мотор-колесе воздуховода с минимальным аэродинамическим сопротивлением (при воздушном охлаждении ЭМК);

- подведение электропроводки к электродвигателю достаточно простым способом;

- несложное подведение воздуха к шинам с централизованной подкачкой для машин высокой проходимости.

Сложность компоновки ЭМК обусловлена как ограниченностью монтажного объема, определяемого посадочным диаметром шины и допустимым осевым размером мотор-колеса, так и необходимостью обеспечить доступ к различным элементам ЭМК и создать требуемые условия для их функционирования. Ограниченность монтажного объема может сделать задачу создания ЭМК на базе определенной шины с заданными тягово-скоростными показателями автомобиля неразрешимой вследствие невозможности разместить его элементы в монтажном объеме.

Наиболее серьезный этап компоновки ЭМК — размещение в его монтажном объеме электродвигателя.

Для электродвигателей постоянного тока характерны два фактора, определяющие его эксплуатационную надежность, — коммутация и тепловой режим. Для контроля состояния коллектора и щеток в процессе эксплуатации необходимо, чтобы компоновка ЭМК обеспечивала удовлетворительный доступ к коллектору.

Анализ конструкций выполненных ЭМК показывает, что лишь в очень немногих образцах доступ открывается непосредственно после демонтажа какой-либо защитной детали. В большинстве ЭМК для получения доступа к коллектору следует демонтировать несколько деталей, а иногда и целые узлы. Особенно серьезные монтажные работы требуются для получения доступа к коллектору со всех сторон, в частности, для замены щеток. При компоновке мотор-колеса стремятся к тому, чтобы монтажные работы для обеспечения доступа к коллектору не были чрезмерно трудоемкими и их мог бы выполнять один человек, используя простейшие технические средства.

Компоновка ЭМК должна предусматривать удобные подвод и отвод охлаждающего воздуха, а также создание в полости мотор- колеса воздуховода с минимально возможным аэродинамическим сопротивлением.

Компоновочные решения ЭМК с асинхронным двигателем являются значительно более простыми: нет необходимости обе-спечивать доступ к асинхронному двигателю, его размеры меньше по сравнению с электродвигателем постоянного тока при равных мощности и вращающем моменте, а также проще выполнение замкнутой жидкостной системы охлаждения.

Важную роль при компоновке мотор-колеса играет выбор опоры для подшипников колеса. В качестве неподвижной (относительно рамы ТС) опоры внутренних обойм подшипников колеса можно использовать корпус электродвигателя или монтажный цилиндр, внутри которого размещен электродвигатель, корпус редуктора или опорную деталь, обычно располагаемую между электродвигателем и редуктором.

С точки зрения компоновки мотор-колеса установка опорных подшипников на монтажном цилиндре, внутри которого размещен электродвигатель, аналогична установке подшипников на корпусе электродвигателя. Однако введение дополнительной массивной детали крайне нежелательно, так как это ухудшает использование монтажного объема и увеличивает массу мотор-колеса. На практике монтажные цилиндры применяют в тех случаях, когда мотор-колесо создают на базе существующего электродвигателя с корпусом обычного исполнения.

При выборе опоры подшипников колеса следует принимать во внимание монтажные свойства мотор-колеса. Демонтаж опорных подшипников — операция трудоемкая и обычно требует съема мотор-колеса. Поэтому в качестве опоры для подшипников колеса не следует использовать деталь мотор-колеса, демонтаж которой может потребоваться в эксплуатации.

Наименее надежными и требующими определенного внимания в эксплуатации элементами ЭМК являются уплотнения. Их назначение — препятствовать утечке масла из корпуса редуктора и из полости опорных подшипников в стыке поверхностей двух вращающихся одна относительно другой деталей. Число уплотнений в выполненных образцах ЭМК обычно составляет от двух до четырех в зависимости от компоновки. Одно из серьезных требований к компоновке ЭМК заключается в уменьшении числа уплотнений.

Важное значение имеет выбор места установки уплотнения, с чем связан и его размер. Увеличение размеров уплотнешщ не означает снижения ею надежности. При определенных условиях сальниковые уплотнения большого размера могут быть не менее надежными, чем уплотнения сравнительно небольших размеров. Однако изготовление уплотнений больших размеров встречает известные технологические трудности, и не всегда удается обеспечить высокое качество и выдержать проектные допуски по посадочным поверхностям уплотнений.

Серьезной проблемой при компоновке ЭМК является размещение механического тормоза. В ЭМК принципиально можно связать механический тормоз с одним из следующих элементов кинематической схемы:

- с валом электродвигателя или деталью, непосредственно связанной с валом;

- промежуточными звеньями редуктора;

- выходным звеном редуктора, жестко связанным с колесом.

Для ЭМК по конструктивному исполнению более всего подходят одно- и многодисковые колесные тормоза, облегчающее общую компоновку агрегата.

Связь механического тормоза с валом электродвигателя Дозволяет предельно сократить размеры деталей тормоза и выполнить его как узел, монтируемый на корпусе электродвигателя. Существенно упрощается привод тормоза благодаря небольшим тормозным моментам. Компоновка мотор-колеса при использовании тормоза, связанного с валом электродвигателя, получается более простой, чем в случае применения колесного тормоза. Тем не менее механические тормоза, связанные с валом электродвигателя, не получили широкого распространения. Причины заключаются в пониженной эксплуатационной надежности по тепловому режиму, особенно при использовании быстроходных электродвигателей, и в необходимости передавать тормозные моменты через механическую передачу мотор-колеса. Следует также обеспечить свободный доступ для осмотра и обслуживания деталей тормоза, поскольку в тормозах этого типа наблюдается интенсивное изнашивание фрикционных элементов.

Связь механического тормоза с промежуточными звеньями редуктора встречает трудности компоновочного и конструктивного характера, вследствие чего это решение реализуют крайне редко. Тем не менее оно обладает положительными свойствами: позволяет уменьшить размеры деталей механического тормоза по сравнению с размерами деталей колесного тормоза и повышает эксплуатационную надежность по сравнению с надежностью тормоза, связанного с валом двигателя.

Связь механического тормоза с выходным звеном редуктора обеспечивает передачу тормозной силы непосредственно на колесо, что и обусловливает надежность механического тормоза в указанном исполнении. Однако тормозной момент на колесе при этом возрастает в соответствии с передаточным числом редуктора, соответственно возрастают и размеры деталей тормоза и его привода.

При компоновке мотор-колеса следует тщательно оценить возможность оснащения его конструктивными элементами различных функций. Эта мера, характерная для мотор-колеса как агрегата, выполненного в ограниченном монтажном объеме, является весьма целесообразной, поскольку позволяет улучшить компоновку и конструкцию мотор-колеса, а также уменьшить его массу.

На стадии компоновки мотор-колеса также решают вопрос о размещении электрических проводов для питания обмоток элек-тродвигателя. Эта задача при кажущейся элементарности часто накладывает существенные ограничения на выбор компоновки агрегата и предъявляет специфические требования к месту электрических выводов на корпусе или подшипниковых щитах электродвигателя и конструкции вводов.

Последнее из рассматриваемых требований к компоновке мотор-колес заключается в определений способа крепления агрегата к раме ТС при помощи элементов системы подвески выбранного типа. Монтаж элементов подвески выполняют непосредственно на детали, служащей опорой подшипников колеса, или на детали, жестко связанной с опорой подшипников.

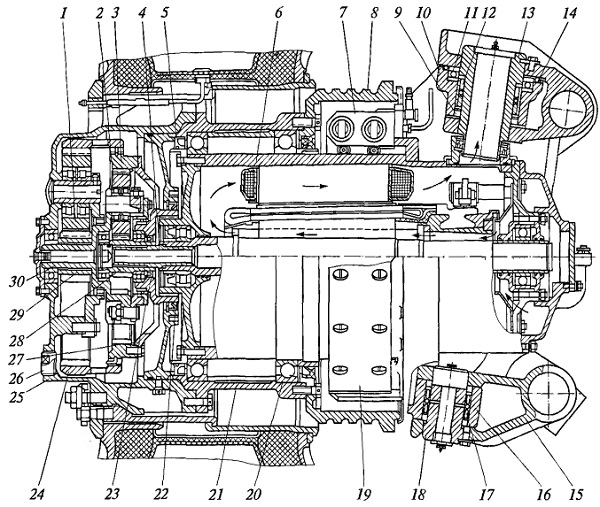

Анализ кинематических схем выполненных образцов одно- скоростных мотор-колес показывает, что наибольшее распространение получили схемы, образованные двумя трехзвенными планетарными механизмами. Конструкция электромотор-колеса, устанавливаемого в электроприводе активных колес прицепных звеньев некоторых ТС, показана на рисунке.

Мотор-колеса обеспечивают надежную проходимость агрегата при его движении в тяжелых дорожных условиях (затяжные подъемы, мокрое или обледенелое шоссе и т.д.). Электродвигатели мотор-колес периодически включаются при преодолении трудных участков дороги.

Рис. Устройство электромотор-колеса:

1, 2 — сателлит соответственно второго и первого ряда планетарного редуктора; 3, 24 — эпициклы; 4 — вал электродвигателя; 5, 22, 23 — манжеты; 6 — корпус электродвигателя; 7— тормозной цилиндр; 8 — тормозной барабан; 9, 14, 17 — резиновые кольца; 10,15 — кронштейны; 11, 20 — подшипники; 12, 16 — игольчатые подшипники; 13, 18 — шкворни; 19 — тормозная колодка; 21 — ступица; 25, 30 — водила; 26 — пробка; 27 — крышка; 28, 29 — солнечные шестерни соответственно первого и второго ряда планетарного редуктора

Мотор-колесо крепится к раме полуприцепа с помощью рычагов подвески, соединяющихся с проушинами кронштейна 15.

Мотор-колесо состоит из тягового электродвигателя 6, планетарного редуктора, тормоза и поворотного устройства. В качестве тягового применен электродвигатель постоянного тока. Его корпус 6 служит осью колеса и крепится болтами к кронштейну 10 поворотного устройства. На корпусе электродвигателя, на подшипниках 20, установлена ступица 21. Полость между подшипниками с двух сторон уплотнена манжетами 5 и заполнена консистентной смазкой. Осевой люфт в подшипниках, а также зазор между подшипником и торцом тормозного барабана обеспечиваются регулировочными прокладками на предприятии-изготовителе.

Планетарный редуктор двухрядный с общим передаточным числом 34, 85. Солнечная шестерня 28 первого рада входит в зацепление с тремя сателлитами 2, которые обкатываются по неподвижному эпициклу 3, жестко связанному с крышкой 27, приводя во вращение водило 30. На шлицах водила установлена солнечная шестерня 29 второго ряда, которая входит в зацепление с тремя сателлитами второго рада. Последние обкатываются по неподвижному эпициклу 24, приводя во вращение водило 25, жестко связанное с ободом, на котором смонтирована шина.

Составные части редуктора смазываются маслом, разбрызгиваемым шестернями. Масло в количестве 3 л заливают в полость редуктора и сливают из него через отверстие, закрываемое пробкой 26. Полость редуктора уплотнена манжетами 22 и 23. Водило 25, являющееся корпусом редуктора, крепится к ступице 21 с помощью семнадцати болтов. Между водилом и ступицей установлена алюминиевая прокладка. В крышку редуктора вмонтирован сапун — устройство, предназначенный для предотвращения повышения давления в редукторе при нагреве в процессе работы и защиты его внутренней полости от попадания пыли и грязи. Устройство состоит из манжеты, поджимной пружины и опорных щайб, удерживаемых в отверстии стопорными кольцами. Колесо неподвижно закреплено на водиле 25.

Тормоз барабанного типа состоит из двух объединенных в один блок цилиндров 7, колодок 19 с тормозными накладками, тормозного барабана 8, эксцентриков и тарельчатых пружин. Барабан 9 прикреплен к ступице 21 мотор-колеса с помощью восемнадцати болтов, законтренных проволокой. Между барабаном и ступицей установлена алюминиевая прокладка.

Поворотное устройство мотор-колеса состоит из кронштейнов 10 и 25, соединенных шкворнями 13 и 18. Между проушинами кронштейнов 10 и 15 установлен подшипник 22, предназначенный для восприятия вертикальной нагрузки. Для уменьшения трения, возникающего при повороте мотор-колеса, шкворни 13 и 18 в проушинах кронштейна 10 установлены на игольчатых подшипниках 22 и 16. Подшипниковые узлы защищены от попадания пыли и грязи резиновыми кольцами 9, 14 и 17.

При включении электродвигателя момент с его вала 4 передается через планетарный редуктор на колесо. Охлаждение электродвигателя воздушное, принудительное, с петлевой системой продувки. Охлаждающий воздух поступает в электродвигатель через патрубок системы вентиляции. Направление движения охлаждающего воздуха показано стрелками.

При проектировании электрических приводов прицепных звеньев постоянного действия особое внимание обращается на выбор схемы главной цепи электрических машин. Эта схема должна быть гибкой и допускать в зависимости от дорожных условий и режима движения наиболее рациональные варианты включения электродвигателей в главную цепь.

Рациональное использование мощности электрических машин осуществляется регулированием. Оно достигается за счет изменения мощности генератора (первичного двигателя) и в основном в результате регулирования мощности электродвигателей. Частичное регулирование производится водителем, основное — автоматически путем применения специальных самонастраивающихся систем.