Авторазборка Hyundai (Хендай)

Интересует разборка Hyundai? Вы зашли по нужному адресу! На российских дорогах все чаще встречаются недорогие авто эконом-класса, которыми пользуются разные слои населения – от студентов до бизнесменов. В переводе HYUNDAI означает «новое время». Действительно, создателям понадобилось несколько десятков лет, чтобы покорить «новое время», оказавшись в авангарде всемирной автомобильной промышленности. Эти машины привлекательны всем – эффектной внешностью, стильным дизайном салона, отличной вместительностью. Они энергично движутся по дороге, динамичны за счет современных двигателей нового поколения, имеют довольно высокую степень безопасности. При этом южнокорейские авто от именитого концерна качественные. Их собирают на современных заводах, используя только качественные комплектующие, поэтому можно смело вести речь об их уникальной комфортабельности и надежности. Бренд ценится также за свою неприхотливость в использовании – машины ездят даже на дешевом масле и бензине, труднопроходимые и плохие дороги для них вовсе не проблема. При всем этом цены на машины вполне приемлемы.

Естественно, приобретая машину, рано или поздно каждый ее владелец сталкивается с ремонтом. Нередко возникает проблема, когда некоторые детали достать довольно сложно, причем цены в специализированных салонах и магазинах слишком высокие. Поэтому авторазборка Hyundai в последнее время стала востребованной.

Разборка Хендай – покупайте лучшее для своего авто быстро и выгодно!

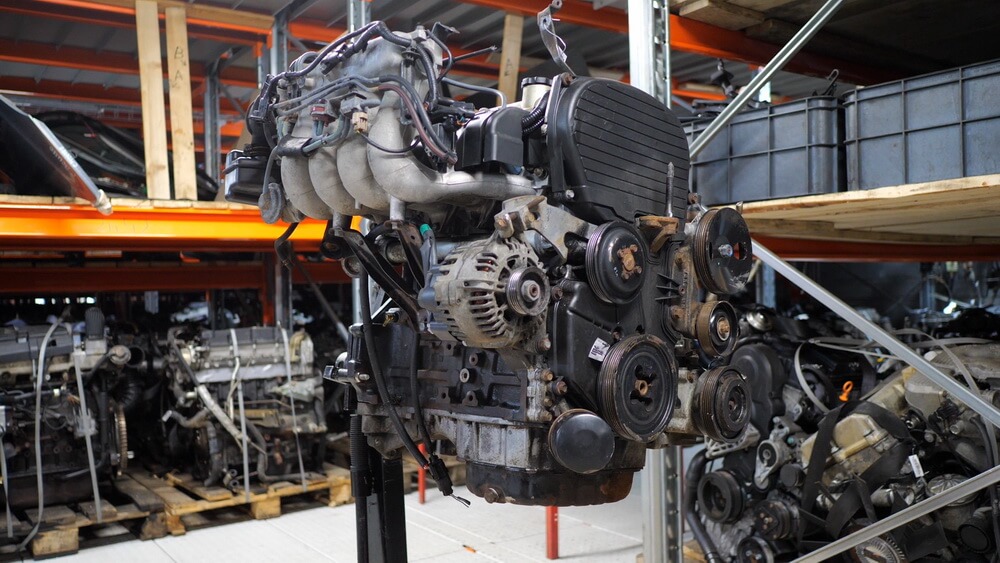

Наша разборка Хундай предлагает широкий выбор – можно подобрать запчасти бу Hyundai на различные модели по ценам, гораздо ниже рыночных. При этом все запчасти бу Хендай высококачественны и надежны, находятся в хорошем состоянии, поэтому способны еще довольно долго прослужить автомобилю. Мы дорожим своей репутацией и ценим каждого клиента, поэтому предлагаем отличный сервис и только качественный товар. В этом убедились уже множество автовладельцев, которых заинтересовала наша авторазборка Хендай и которые купили в нашем интернет-магазине запчасти бу Хундай.

На сегодняшний день авторазборка Хундай является наиболее доступными быстрым способом приобретения качественных, оригинальных комплектующих, которые подходят для ремонта корейских автомобилей. По сути, разборка Hyundai– это специализированный сервис, где высококвалифицированные специалисты работают с автомобилями, попавшими в ДТП или просто ставшими проблемными. Поэтому разборка Хендай считается источником 100% оригинальных деталей, которые имеют пробег (зачастую небольшой), но при этом способны прослужить определенное время верой и правдой.

В нашем каталоге можно всегда быстро и без проблем найти необходимые запчасти бу Хендай. На большом складе хранится большое количество деталей, таких как коробки передач, багажники, двери, кондиционеры, зеркала и многое другое. Кроме того, завоз нового товара осуществляется регулярно.

Разборка двигателя 2004 Hyundai Santa Fe G4JS-G

Бензиновые двигатели на автомобилях Hyundai и Kia, выпущенных примерно до 2010 года – это в основном лицензионные силовые агрегаты. Корейскому производителю приглянулись бензиновые двигатели Mitsubishi. В частности, 2,4-литровый мотор G4JS на корейских автомобилях – это двигатель Mitsubishi 4G64.

Этот двигатель появился еще в 1983 году и выпускался до 2013 года. У него есть 8- и 16-клапанные модификации, версии с непосредственным впрыском и турбонаддувом.

На автомобилях Hyundai и Kia этот 2,4-литровый двигатель под обозначением G4JS в 2000 году. Корейские автопроизводители устанавливали его на Kia Optima/Magentis, Kia Sorento, Hyundai Sonata, Santa Fe, Trajet и H-1.

На нашем YouTube-канале вы можете посмотреть разборку двигателя 2.4 G4JS-G, снятого с Santa Fe 2004 года выпуска.

У данного двигателя чугунный блок цилиндров, 16 клапанов с гидрокомпенсаторами в их приводе, зубчатый ремень в приводе ГРМ, также этот двигатель оснащен парой балансирных валов.

Надежность двигателя Hyundai / Kia 2.4

Так как основы этого 2,4-литрового двигателя были заложены давным-давно, он надёжен и неприхотлив, имеет солидный запас прочности для тюнинга. На практике этот двигатель страдает от экономии на обслуживании. Рекомендуют менять в нем масло каждые 7 000 – 8 000 км, не затягивать с заменой ремня ГРМ. Также многие владельцы удаляют балансирные валы, т.к. они были замечены в заклинивании, что приводило к серьезной поломке двигателя. Далее мы подробно расскажем об известных неполадках этого мотора.

Течи масла

2,4-литровый двигатель Hyundai / Kia не сильно беспокоит владельцев течами масла. Чаще всего появление подтеканий наблюдается по прокладке клапанной крышки. Также может дать течь заглушка распредвала на задней стороне ГБЦ.

Известны редкие случаи подтекания масла по корпусу масляного насоса, расположенного спереди на двигателе.

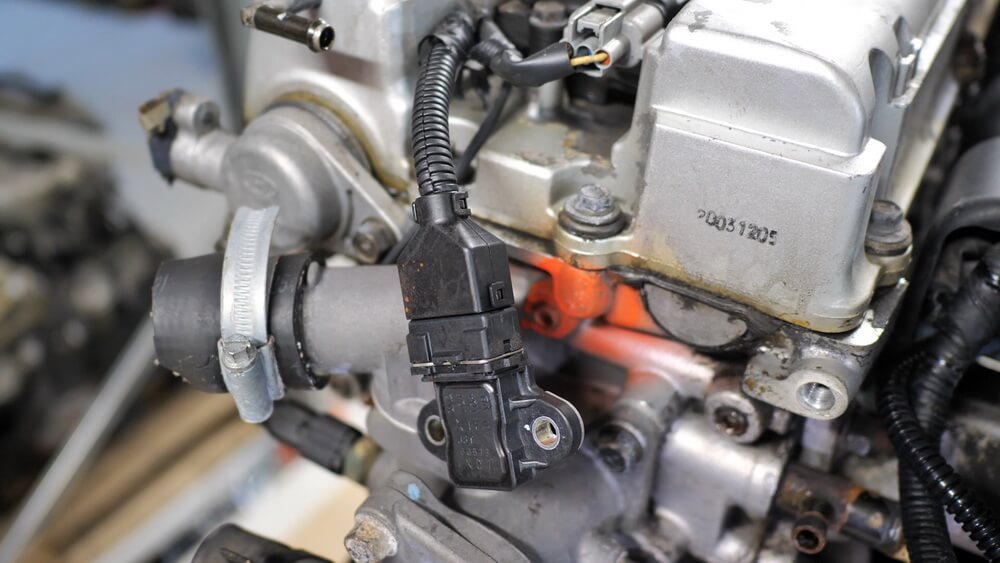

ДПКВ

Датчик положения коленвала спустя долгие годы выходит из строя, из-за чего двигатель начинает периодически и совершенно неожиданно глохнуть. Лучше менять его на оригинал, т.к. заменители служат совсем не долго.

Датчик коленвала – не единственный виновник того, что этот двигатель начинает внезапно и хаотично глохнуть.

ДПРВ

Датчик положения распредвала выходит из строя с немного другими симптомами: двигатель не запускается на горячую, пока датчик не остынет. При этом фиксируется ошибка Р0340.

Регулятор холостого хода

Из-за регулятора холостого хода, установленного на дроссельной заслонке, 2,4-литровый двигатель Hyundai может совершенно неожиданно глохнуть, не запускаться и работать с сильными вибрациями, обороты холостого хода могут зависать на повышенном уровне. Эти симптомы могут хаотично возникать и пропадать. Разумеется, в этом случае помогает чистка или замена регулятора.

Датчик пропусков зажигания

На двигателе Hyundai 2.4 используется датчик пропусков зажигания. Он установлен сзади на ГБЦ. Нередко этот датчик выходит из строя, при этом загорается Check Engine, фиксируется ошибка P0320. Также из-за этого датчика тахометр работает неадекватно либо вообще не работает, а холостой ход мотора будет неровным. Этот датчик стоит недорого и легко меняется.

Клапан EGR

Клапан EGR на двигателе Hyundai 2.4 практически не доставляет беспокойств. При нарушении свободного хода этого клапана фиксируется ошибка Р0403. Этот клапан легко доступен для снятия и чистки. Некоторые владельцы по такому поводу сразу глушат его, то есть устанавливают заглушку по форме прокладки клапана. После этого также появляется ошибка. Чтобы она не появлялась, надо перепрошивать блок управления – программно «вырезать» EGR оттуда.

Термостат

Бензиновые двигатели объемом 2,4 литра на Hyundai и Kia имеют отличия в системе охлаждения. На двигателе для Kia продольного исполнения термостат находится возле помпы, т.е. в районе 1-го цилиндра. На двигателе для Hyundai поперечного расположения термостат находится сзади двигателя, возле 4-го цилиндра. Эти отличия не лучшим образом отразились на охлаждении блока цилиндров моторов, предназначенных для Kia. Из-за такой заводской переделки охлаждающая жидкость очень плохо циркулирует по блоку цилиндров. Из-за этого возникает перегрев 3- и 4-го цилиндров этого мотора на Kia Sorento. Причем перегрев наступает в холодное время года, когда температура на улице опускается ниже 0 градусов. Это происходит из-за того, что, естественно, охлаждающая жидкость остается довольно холодной в районе 1-го цилиндра. К тому же термостат недостаточно глубоко помещен в канал системы охлаждения, из-за чего горячий антифриз его практически не омывает. Поэтому термостат не открывается или открывается незначительно. При этом нижний патрубок радиатора охлаждения будет холодным, вентилятор будет почти все время вращаться на второй скорости, температура двигателя будет подниматься выше 95 градусов, производительность салонной «печки» слабая.

Эту проблему термостата на моторе 2.4 для Kia производитель признал и предложил менять термостат на улучшенный (Gamma 25500-2B000). Но на практике это решение вообще ничего не изменило.

Народные умельцы пришли к выводу, что термостат на Kia нужно глубже утопить в охлаждающую жидкость. Для этого стандартный улучшенный термостат устанавливают на штатное место через самодельную проставку. После этого проблема исчезает.

Также есть решение с установкой термостата на заднюю стенку ГБЦ, как в 2,4-литровом моторе поперечного расположения. Но этот подход требует покупки некоторых оригинальных деталей и творческой работы по подключению всех патрубков.

Ремень ГРМ

Под кожухом ГРМ два зубчатых ремня. Длинный ремень служит для привода ГРМ, а короткий ремень приводит задний балансирный вал. Ремень ГРМ имеет гидравлический натяжитель, ремень балансира – механический натяжитель.

Эти ремни следует менять каждые 60 000 км. Практика показывает, что даже качественный неоригинал дольше не ходит. А при обрыве ремня ГРМ поршни и клапаны сталкиваются. Обрыв короткого ремня приводит к тем же последствиям, т.к. во многих случаях его затягивает под ремень ГРМ.

При установке ремня ГРМ нужно соблюдать метки коленвала, обоих распредвалов, а также метки на шкиве масляного насоса и на шкиве заднего балансирного вала.

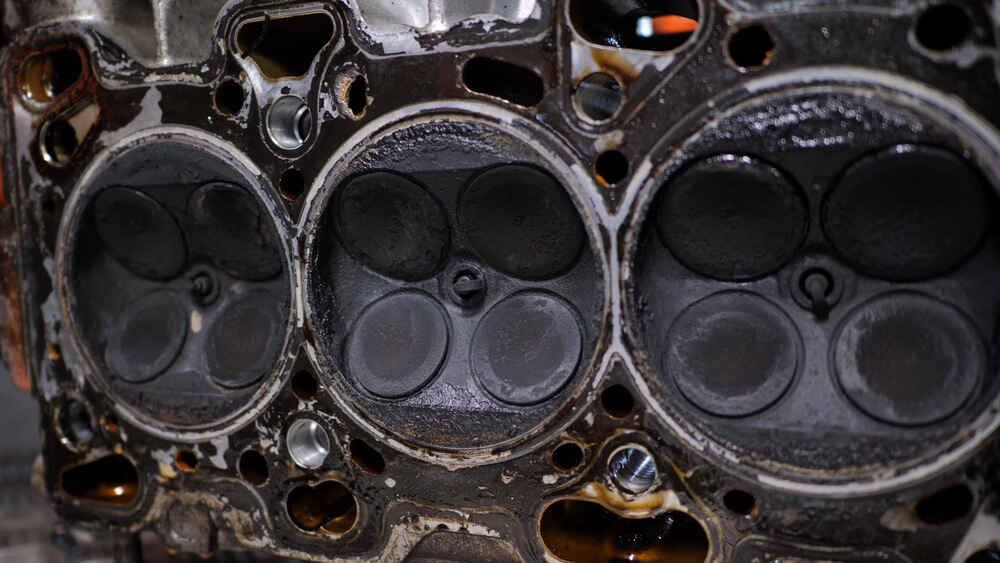

Головка блока цилиндров

При пробеге более 300 000 км в головке блока цилиндров могут потребовать замены маслосъемные колпачки. Причина их замены известная – потеря эластичности и наступающее вслед за этим пропускание масла по клапанам в камеры сгорания. При этом двигатель начинает дымить серым дымом по утрам, появляется расход масла порядка 300 грамм на 1000 км.

Гидрокомпенсаторы

При больших пробегах на 2,4-литровом двигателе Hyundai / Kia могут застучать гидрокомпенсаторы. При работе двигателя будет слышен характерный цокот. Чаще всего это происходит из-за больших интервалов замены масла, когда гидрокомпенсаторы засоряются.

Также стук гидрокомпенсаторов – это признак снижения давления в каналах смазки ГБЦ. Такая ситуация возникает при утечке масла через опоры балансирных валов или серьезном износе вкладышей коленвала.

Балансирные валы

Задний балансирный вал приводится отдельным зубчатым ремнем от шкива коленвала, передний балансир приводится через ведомую шестерню от масляного насоса. Балансирные валы – известное слабое место этих двигателей. Они вызывают проблемы как на 2,4-литровом, так и на 2-литровом двигателе Hyundai / Kia и на их японских прародителях. Вкладыши балансиров не выдерживают нагрузок, особенно если в двигателе залито неподходящее или старое масло. Поэтому балансиры заклинивают. При заклинивании заднего вала обрывается его ремень. При заклинивании переднего заклинивает масляный насос. Поэтому при любой удобной возможности владельцы удаляют оба распредвала.

При удалении валов нужно позаботится о глушении отверстий подачи масла к шейкам заднего балансира. Для этого просто переворачивают оба его вкладыша таким образом, чтобы они перекрывали каналы подачи масла. Также необходимо поставить пробку-заглушку в переднюю опору заднего балансира в передней крышке (это отверстие находится за его шкивом, который убирается вместе с валом). Передний балансирный вал либо обрезают, либо обтачивают его таким образом, чтобы удалить его противовес. Также вместо него можно поставить короткий оригинальный «небалансирный» вал (MD098626), который компания Mitsubishi заботливо предложила для удаления балансиров.

Жор масла

При больших пробегах 2,4-литровый двигатель может подъедать масло на угар. Замена маслосъемных колпачков – это первая ремонтная процедура, к которой прибегают владельцы. На практике же причина жора масла кроется в залегании маслосъемных колец. Кольца залегают из-за экономии на замене масла. Отдельно упомянем, что на 2,4-литровом двигателе для Kia, где он установлен продольно, масложор начинается из-за перегрева 3- и 4-го цилиндров. Там кольца закоксовываются довольно быстро, если не решена проблема с циркуляцией охлаждающей жидкости в блоке.

Здесь по ссылкам вы можете посмотреть наличие на авторазборке конкретных автомобилей Hyundai или автомобилей Kia заказать с них автозапчасти.

Разборка

Разборка Hyundai i40

Для выполнения этой процедуры требуется снятие двигателя.

Во избежание повреждения окрашенных поверхностей используйте защитные щитки.

Во избежание повреждения головки блока цилиндров перед ее снятием дождитесь, когда температура охлаждающей жидкости двигателя упадет до уровня ниже нормальной температуры.

Соблюдайте осторожность при обращении с металлической прокладкой, чтобы не согнуть прокладку и не повредить ее контактную поверхность.

Во избежание повреждения отсоединяйте соединительные зажимы осторожно, держась рукой за зажим.

Помечайте все провода и шланги, чтобы исключить ошибки при повторном подключении.

Поверните шкив коленчатого вала, чтобы поршень 1 находился в ВМТ (верхней мертвой точке).

1. Извлеките двигатель из автомобиля (см. раздел Узел двигателя и коробки передач в данной группе)

2. Снимите узел коробки передач с узла двигателя (см. группу AT или MT).

3. Механическая коробка передач: Снимите маховик (A).

Автоматическая коробка передач: Снимите ведущий диск (A) и переходную пластину (B).

4. Для разборки двигателя установите его в стенд.

5. Снимите впускной и выпускной коллекторы (см. раздел Система впуска и выпуска в данной группе).

6. Снимите цепь привода ГРМ, приводной ремень, крышку головки блока цилиндров, генератор и крышку цепи привода ГРМ (см. раздел Система газораспределения в данной группе).

7. Снимите головку блока цилиндров в сборе (см. раздел Головка блока цилиндров в данной группе).

8. Снимите компрессор кондиционера (см. раздел Компрессор кондиционера в группе HA).

9. Снимите водяной насос в сборе. (см. раздел Система охлаждения в данной группе).

10. Отсоедините впускной водяной фитинг и снимите термостат в сборе (см. раздел Система охлаждения в данной группе).

11. Снимите датчик (A) детонации.

12. Снимите датчик давления масла (OPS) (В).

13. Снимите датчик положения коленчатого вала (CKPS) (С).

14. Снимите масляный фильтр Hyundai i40 (см. раздел Система смазки в данной группе).

15. Снимите фильтр грубой очистки масла (см. раздел Система смазки в данной группе).

16. Снимите задний сальник (A).

17. Снимите нижний картер.

(1) Выверните болты крепления нижнего картера.

(2) Выверните болты крышки коренного подшипника.

18. Проверьте боковой зазор между нижней головкой шатуна и щекой коленчатого вала.

19. Проверьте масляный зазор шатунного подшипника.

20. Снимите узлы поршня и шатуна.

(1) С помощью специального инструмента для зашлифовки уступа на гильзе от верхнего компрессионного кольца удалите весь нагар с верхней части цилиндра.

(2) Протолкните узел поршня и шатуна с верхним подшипником через верхнюю часть блока цилиндров.

Держите подшипники, шатун и крышку вместе.

Расположите узлы поршня и шатуна в правильном порядке.

21. Проверьте масляный зазор подшипника коленчатого вала.

22. Проверьте осевой люфт коленчатого вала.

23. Извлеките коленчатый вал (A) из двигателя, действуя осторожно, чтобы не повредить шейки.

Расположите коренные и упорные подшипники в правильном порядке.

24. Проверьте крепление поршня и поршневого пальца. Попытайтесь подвигать поршень вперед-назад на поршневом пальце. Если перемещение ощущается, замените поршень и палец на новый комплект.

25. Снимите поршневые кольца.

(1) С помощью расширителя поршневых колец снимите 2компрессионных кольца.

(2) Снимите 2боковых направляющих и маслосъемное кольцо рукой.

Расположите поршневые кольца в правильном порядке.

26. Снимите стопорные кольца, затем отсоедините шатун от поршня.

Проверка технического состояния

1. Проверьте боковой зазор между нижней головкой шатуна и щекой коленчатого вала.

С помощью набора щупов измерьте осевой люфт при перемещении шатуна назад и вперед.

A. Если величина осевого люфта выходит за допустимые пределы, установите новый шатун.

B. Если и после этого величина осевого люфта будет выходить за допустимые пределы, замените коленчатый вал.

Боковой зазорНормативное значение: 0,10

2. Проверьте масляный зазор шатунного подшипника.

(1) Для обеспечения правильной повторной сборки убедитесь в том, что монтажные метки на шатуне и крышке совмещены.

(2) Выверните 2болта крышки шатуна.

(3) Снимите крышку большой головки шатуна и нижний вкладыш подшипника.

(4) Почистите шатунную шейку и подшипник коленчатого вала.

(5) Уложите пластигейдж поперек шатунной шейки коленчатого вала.

(6) Установите нижний подшипник и крышку, затем затяните болты.

Момент затяжки1-й шаг:17,7

15,9фунт-сила·фут)2 шаг: 88

Не проворачивайте коленчатый вал.

(7) Снимите крышку большой головки шатуна и нижний вкладыш подшипника.

(8) Измерьте ширину проволоки Plastigage в самой широкой точке.

(9) Если по результатам измерения проволокой Plastigage зазор окажется слишком широким или слишком узким, снимите верхний и нижний подшипники и замените их на новые с такой же цветовой маркировкой. Повторно проверьте масляный зазор.

Не пытайтесь обтачивать и шлифовать подшипники и крышки, а также использовать регулировочные прокладки для корректировки зазора.

Если по результатам измерения проволокой Plastigage зазор все еще неверный, попробуйте следующий по размеру подшипник Повторно проверьте масляный зазор.

Если невозможно установить необходимый зазор с помощью больших и меньших подшипников, замените коленчатый вал и повторите процедуру проверки.

Если метки видны нечетко из-за скопившейся грязи или пыли, не используйте для удаления проволочную щетку или скребок. Для чистки разрешается применять только растворители и моющие средства.

Идентификационная маркировка шатуна

Технические характеристики шатуна

| Класс | Маркировка | ВНУТРЕННИЙ ДИАМЕТР |

| 0 | A | 48,000 1,89000дюйма) |

| 1 | B | 48,006 1,89023дюйма) |

| 2 | C | 48,012 1,89047дюйма) |

Маркировка шеек коленчатого вала

Ознакомьтесь с порядком маркировки, как указано стрелкой от #1.

Технические характеристики коленчатого вала

| Класс | Маркировка | НАРУЖНЫЙ ДИАМЕТР ШАТУННОЙ ШЕЙКИ |

| I | 1 | 44,966 1,77055дюйма) |

| II | 2 | 44,960 1,77031дюйма) |

| III | 3 | 44,954 1,77008дюйма) |

Маркировка шатунных подшипников

Технические характеристики шатунных подшипников

| Класс | Маркировка | ТОЛЩИНА ПОДШИПНИКА |

| A | Синий | 1,509 0,05953дюйма) |

| B | Черная | 1,506 0,05941дюйма) |

| C | Нет | 1,503 0,05929дюйма) |

| D | ЗЕЛЕНАЯ | 1,500 0,05917дюйма) |

| Е | ЖЕЛТЫЙ | 1,497 0,05906дюйма) |

Выберите шатунный подшипник по таблице.

Таблица выбора шатунных подшипников

| СБОРОЧНАЯ КЛАССИФИКАЦИЯ ПОДШИПНИКА | ИДЕНТИФИКАЦИОННАЯ МАРКИРОВКА ШАТУНА | |||

| 0 (A) | 1 (B) | 2 (C) | ||

| ИДЕНТИФИКАЦИОННАЯ МАРКИРОВКА КОЛЕНЧАТОГО ВАЛА | I (1) | Е (Желтый) | D (ЗЕЛЕНАЯ) | C (НЕТ) |

| II (2) | D (ЗЕЛЕНАЯ) | C (НЕТ) | B (ЧЕРНАЯ) | |

| III (3) | C (НЕТ) | B (ЧЕРНАЯ) | A (СИНЯЯ) | |

3. Проверьте техническое состояние шатунов.

(1) Во время повторной установки следите за тем, чтобы номера цилиндров, которые были проставлены на шатуне и крышке при разборке, совпадали. При установке нового шатуна следите за тем, чтобы выемки для удержания подшипника на месте оказались на одной стороне.

(2) Если упорные поверхности шатуна на любом из концов повреждены, замените шатун. Кроме того, замена шатуна требуется в случае износа ступеней или сильной шероховатости поверхности внутреннего диаметра малой головки.

(3) С помощью инструмента для выверки шатуна проверьте шатун на прогиб и скручивание. Если измеренное значение близко к ремонтному пределу, восстановите надлежащее состояние шатуна с помощью пресса. Любой сильно изогнутый или деформированный шатун подлежит замене.

Допустимый изгиб шатуна:0,05мм (0,0020дюйма) или менее для 100мм (3,94дюйма)Допустимое перекручивание шатуна:0,10мм (0,0039дюйма) или менее для 100мм (3,94дюйма)

Если шатуны установлены без подшипников, на торцевой поверхности не должно быть разницы.

Коленчатый вал

1. Проверьте масляный зазор подшипника коленчатого вала.

(1) Для проверки масляного зазора между коренным подшипником и шейкой снимите нижний картер и нижние вкладыши.

(2) Очистите каждую коренную шейку и подшипник чистым техническим полотенцем.

(3) Положите по полоске пластигейджа на каждую коренную шейку.

(4) Установите обратно нижний картер и нижние вкладыши, затем затяните болты.

Момент затяжки1-й шаг:27,5

23,1фунт-сила·фут)2-й шаг: 120

Не проворачивайте коленчатый вал.

(5) Снимите нижний картер и нижние вкладыши.

(6) Измерьте ширину проволоки Plastigage в самой широкой точке.

(7) Если по результатам измерения проволокой Plastigage зазор окажется слишком широким или слишком узким, снимите верхний и нижний подшипники и замените их на новые с такой же цветовой маркировкой Повторно проверьте масляный зазор.

Не пытайтесь обтачивать и шлифовать подшипники и крышки, а также использовать регулировочные прокладки для корректировки зазора.

(8) Если по результатам измерения проволокой Plastigage зазор все еще неверный, попробуйте следующий по размеру подшипник Повторно проверьте масляный зазор.

Если добиться надлежащего зазора с использованием соответствующих подшипников большего или меньшего размера не удается, замените коленчатый вал и повторите проверку с начала.

Если метки видны нечетко из-за скопившейся грязи или пыли, не используйте для удаления проволочную щетку или скребок. Для чистки разрешается применять только растворители и моющие средства.

ИДЕНТИФИКАЦИОННАЯ МАРКИРОВКА ОТВЕРСТИЯ КОЛЕНЧАТОГО ВАЛА

На блоке цилиндров выбиты буквы, обозначающие типоразмер каждого из пяти отверстий под коренные шейки коленчатого вала.

Используйте эти буквы вместе с цифрами или полосами, нанесенными на коленчатом рычаге (которые служат в качестве маркировки размера коренных шеек), для выбора надлежащих подшипников.

Технические характеристики блока цилиндров

| КЛАСС | Маркировка | ВНУТРЕННИЙ ДИАМЕТР |

| A | A | 59,000 2,32307дюйма) |

| B | B | 59,006 2,32330дюйма) |

| C | C | 59,012 2,32354дюйма) |

Маркировка шеек коленчатого вала

Ознакомьтесь с порядком маркировки, как указано стрелкой от #1.

Технические характеристики коленчатого вала

| Класс | Маркировка | НАРУЖНЫЙ ДИАМЕТР КОРЕННОЙ ШЕЙКИ |

| I | 1 | 54,954 2,16378дюйма) |

| II | 2 | 54,948 2,16354дюйма) |

| III | 3 | 54,942 2,16330дюйма) |

Маркировка подшипников коленчатого вала

Технические характеристики подшипников коленчатого вала

| Класс | Маркировка | ТОЛЩИНА ПОДШИПНИКА |

| A | Синий | 2,021 0,07968дюйма) |

| B | Черная | 2,018 0,07957дюйма) |

| C | Нет | 2,015 0,07945дюйма) |

| D | ЗЕЛЕНАЯ | 2,012 0,7933дюйма) |

| Е | ЖЕЛТЫЙ | 2,009 0,07921дюйма) |

(9) Выберите подшипник коленчатого вала по таблице.

Таблица выбора подшипников коленчатого вала

| СБОРОЧНАЯ КЛАССИФИКАЦИЯ ПОДШИПНИКА | ИДЕНТИФИКАЦИОННАЯ МАРКИРОВКА ОТВЕРСТИЯ КОЛЕНЧАТОГО ВАЛА | |||

| A (A) | B (B) | C (C) | ||

| ИДЕНТИФИКАЦИОННАЯ МАРКИРОВКА КОЛЕНЧАТОГО ВАЛА | I (1) | E (ЖЕЛТАЯ) | D (ЗЕЛЕНАЯ) | C (НЕТ) |

| II (2) | D (ЗЕЛЕНАЯ) | C (НЕТ) | B (ЧЕРНАЯ) | |

| III (3) | C (НЕТ) | B (ЧЕРНАЯ) | A (СИНЯЯ) | |

2. Проверьте осевой люфт коленчатого вала.

Используя какой-либо циферблатный индикатор, измерьте зазор упорного подшипника при перемещении коленчатого вала назад и вперед с помощью отвертки.

Если осевой люфт превышает максимальное значение, замените центральный подшипник.

Осевой люфтНормативное значение: 0,07

3. Осмотрите коренные и шатунные шейки.

С помощью микрометра измерьте диаметр каждой коренной и шатунной шейки.

Диаметр коренной шейки:54,942

2,16378дюйма)Диаметр шатунной шейки:44,954

1. Удалите прокладочный материал.

С помощью скребка для прокладок удалите весь прокладочный материал с верхней поверхности блока цилиндров.

2. Почистите блок цилиндров

С помощью мягкой щетки и растворителя тщательно почистите блок цилиндров.

3. Проверьте плоскостность верхней поверхности блока цилиндров.

С помощью прецизионной поверочной линейки и набора щупов проверьте поверхность контакта с прокладкой головки блока цилиндров на наличие искривления.

Отклонение от плоскостности поверхности прокладки блока цилиндровСТАНДАРТНОЕ ЗНАЧЕНИЕ:Менее 0,05мм (0,0020дюйма) для всей площадиМенее 0,02мм (0,0008 дюйма) для участка 100 мм (3,9370 дюйма) X 100 мм (3,9370 дюйма)

4. Осмотрите отверстие цилиндра

Визуально проверьте цилиндр на наличие вертикальных царапин.

В случае обнаружения глубоких царапин замените блок цилиндров.

5. Проверьте диаметр расточки цилиндра.

С помощью специального калибра измерьте диаметр расточки цилиндра в продольном и поперечном направлениях.

Диаметр отверстия цилиндра:81,00

Положения измерения (от верхней части блока цилиндров):

30мм (1,1811дюйма)/60мм (2,3622дюйма)/90мм (3,5433дюйма)

6. Проверьте код типоразмера отверстия цилиндра на торцевой поверхности блока цилиндров.

Внутренний диаметр отверстия цилиндра

| Типоразмер | Внутренний диаметр отверстия цилиндра |

| A | 81,00 3,1894дюйма) |

| B | 81,01 3,1898дюйма) |

| C | 81,02 3,1902дюйма) |

7. Проверьте маркировку типоразмера поршня на верхней поверхности поршня.

Наружный диаметр поршня

| Типоразмер | Наружный диаметр поршня |

| A | 80,97 3,1882дюйма) |

| B | 80,98 3,1886дюйма) |

| C | 80,99 3,1890дюйма) |

8. Выберите поршень, соответствующий классу расточки цилиндра.

Зазор между поршнем и цилиндром:0,02 — 0,04 мм

Поршень и поршневые кольца

1. Очистите поршень.

(1) С помощью скребка для прокладок удалите весь нагар с поверхности днища поршня.

(2) С помощью инструмента для чистки канавок или сломанного кольца почистите канавки поршневых колец.

(3) С помощью растворителя и щетки тщательно почистите поршень.

Не используйте проволочную щетку.

2. Внешний диаметр поршня измеряют на расстоянии 35мм (1,3780дюйма) от его верхней поверхности.

Внешний диаметр поршня:80,97

3. Вычислите разницу между диаметром расточки цилиндра и наружным диаметром поршня.

Зазор между поршнем и цилиндром:0,02 — 0,04 мм

4. Проверьте боковой зазор поршневых колец.

С помощью набора щупов измерьте зазор между новым поршневым кольцом и стенкой канавки кольца.

Если зазор превышает максимально допустимое значение, замените поршень.

Боковой зазор поршневых колецСтандартное значениеКольцо 1:0,040

5. Проверьте зазор в замке поршневого кольца.

Для измерения зазора между концами поршневого кольца установите кольцо в отверстие цилиндра. Расположите кольцо под прямым углом к стенке цилиндра, аккуратно прижимая его поршнем. Измерьте зазор щупом.

Если зазор превышает предел ремонтопригодности, замените поршневые кольца. Если зазор слишком большой, проверьте еще раз диаметр отверстия цилиндра. Если отверстие превышает предел ремонтопригодности, его необходимо заменить.

Зазор в замке поршневого кольцаСтандартное значениеКольцо 1: 0,15

0,0118дюйма)Кольцо 2: 0,30

0,0177дюйма)Маслосъемное кольцо: 0,20

Поршневые пальцы

1. Измерьте диаметр поршневого пальца.

Диаметр поршневого пальца:19,996

2. Измерьте зазор между поршневым пальцем и поршнем.

Зазор между пальцем и поршнем:0,004

3. Измерьте зазор между внешним диаметром поршневого пальца и внутренним диаметром малого конца шатуна.

Масляный зазор между поршневым пальцем и шатуном0,010

Тщательно почистите все части, подлежащие сборке.

Перед установкой частей нанесите свежее моторное масло на все поверхности скольжения и вращающиеся детали.

Замените все прокладки, уплотнительные кольца и сальники на новые.

1. Скрепите поршень и шатун.

(1) Установите стопорное кольцо (А) с одной стороны отверстия под поршневой палец.

(2) Совместите переднюю метку поршня с передней меткой шатуна.

(3) Вставьте поршневой палец (В) в отверстие под поршневой палец и отверстие малого конца шатуна.

(4) Вставьте поршневой палец и установите стопорное кольцо (С) с другой стороны.

Перед установкой поршневого пальца нанесите достаточное количество моторного масла на внешнюю поверхность поршня, внутреннюю поверхность отверстия под поршневой палец и внутреннюю поверхность отверстия малого конца шатуна.

Старайтесь не повредить и не поцарапать отверстие малого конца, отверстие под поршневой палец и сам поршневой палец во время его установки.

Плотно установите стопорное кольцо, чтобы оно полностью соприкасалось с канавкой отверстия под поршневой палец.

2. Установите поршневые кольца.

(1) Установите вручную расширитель маслосъемного кольца и 2 боковые направляющие.

(2) помощью расширителя поршневых колец установите 2компрессионных кольца маркировкой вверх.

(3) Расположите поршневые кольца, чтобы их концы были расположены, как показано на рисунке. (Кольцо 1 должно располагаться с противоположной стороны от кольца 2.)

Убедитесь, что маслосъемное кольцо может плавно вращаться.

3. Установите шатунные подшипники.

(1) Совместите выступ подшипника с канавкой шатуна или крышки нижней головки шатуна.

(2) Установите вкладыши (A) между шатуном и его крышкой (B).

Старайтесь не перепутать положения крышек подшипников.

4. Установите вкладыши коренных подшипников коленчатого вала.

Верхние подшипники имеют масляную канавку; нижние подшипники нет.

(1) Вдавите 5верхних подшипников (A), совмещая их выступы со специальными канавками в блоке цилиндров.

(2) Вдавите 5нижних подшипников (A), совмещая их выступы со специальными канавками в нижнем картере (В).

5. Установите упорные подшипники.

Установите два упорных подшипника (А) с обеих сторон шейки 3 в блоке цилиндров, чтобы масляная канавка находилась снаружи.

6. Установите коленчатый вал (A) в блок цилиндров.

7. Нанесите прокладочный герметик на верхнюю поверхность нижнего картера.

(1) С помощью скребка для прокладок удалите старый уплотнительный материал с уплотнительных поверхностей.

(2) Уплотнительные поверхности нижнего картера и блока цилиндров должны быть очищены от посторонних материалов, масла, пыли и влаги. Распылите очиститель на поверхность и протрите тканью.

(3) Установите новый резиновый уплотнитель (А) на нижний картер.

(4) Нанесите прокладочный герметик на нижнюю часть блока цилиндров. Для предотвращения образования возможного пути утечки масла герметик необходимо наносить непрерывным слоем.

0,14дюйма)Герметик:Threebond 1217H или аналог

Установите нижний картер в течение 5минут после нанесения герметика.

В течение 30минут после установки нижнего картера запрещается запускать двигатель или выполнять испытания под давлением.

Необходимо удалить излишки герметика с поверхности нанесения до его затвердевания.

Если герметик наносится на верхнюю поверхность нижнего картера, положение должно соответствовать блоку цилиндров.

Во избежание утечек масла нанесите герметик на внутреннюю резьбу отверстий для болтов.

8. Установите нижний картер на блок цилиндров.

9. Вкрутите винты крышек коренных подшипников.

Используя специальный инструмент (09221-4A000), затяните десять болтов крышек коренных подшипников в указанной последовательности за несколько приемов.

Момент затяжки1-й шаг:27,5

23,1фунт-сила·фут)2-й шаг: 120

Повторное использование болтов крышки подшипника не допускается.

Не наносите моторное масло на резьбу болтов, чтобы достичь правильного момента.

Болты крышек коренных подшипников затягиваются в 2 приема.

Погнутые или иным образом поврежденные болты крышек подшипников необходимо заменить.

Убедитесь в том, что болты крышек коренных подшипников устанавливаются в правильном порядке.

10. За несколько подходов затяните болты нижнего картера в последовательности, указанной ниже.

Убедитесь в том, что коленчатый вал проворачивается плавно.

11. Проверьте осевой люфт коленчатого вала.

12. Установите узлы поршня и шатуна.

Перед установкой поршня нанесите слой моторного масла на канавки колец и поверхности цилиндров.

Установите узел поршня и шатуна так, чтобы передние метки были направлены в сторону передней части двигателя.

(1) Установите инструмент для сжатия колец, убедитесь, что кольца надежно установлены на место, затем расположите поршень в цилиндре и постучите по нему деревянной рукояткой молотка.

(2) Остановитесь после того, как приспособление для сжимания поршневых колец освободится и будет вытолкнуто. Прежде чем проталкивать поршень на место, проверьте совмещение шатуна и коренной шейки.

(3) Нанесите моторное масло на резьбу болтов. Установите крышки шатунов с подшипниками и затяните болты.

Момент затяжки1 шаг:17,7

15,9фунт-сила·фут)2 шаг: 88

Повторное использование болтов крышки шатуна не допускается.

Затяните болты с помощью специального инструмента (09221-4A000).

Продолжайте прилагать направленное вниз усилие к приспособлению для сжатия поршневых колец, чтобы исключить возможность расширения колец до попадания в цилиндр.

13. Проверьте осевой люфт шатуна.

14. Установите новый задний сальник.

(1) Нанесите моторное масло на контактную кромку нового сальника.

(2) С помощью специального инструмента (09231-H1100, 09214-2E000) и молотка вдавите сальник (A), пока его задняя поверхность не будет совмещена с задней поверхностью блока цилиндров.

15. Установите фильтр грубой очистки масла (см. раздел Система смазки в данной группе).

16. Установите масляный фильтр (см. раздел Система смазки в данной группе).

17. Установите датчик положения коленчатого вала (CKPS) (С).

8,7фунтов на фут)

18. Установите датчик давления масла (OPS) (В).

8,7фунтов на фут)

19. Установите датчик (A) детонации.

20. Подсоедините впускной водяной фитинг и установите термостат в сборе (см. раздел Система охлаждения в данной группе).

21. Установите водяной насос в сборе. (см. раздел Система охлаждения в данной группе).

22. Установите компрессор кондиционера (см. раздел Компрессор кондиционера в группе HA).

23. Установите узел головки блока цилиндров (см. раздел Головка блока цилиндров в данной группе).

24. Установите цепь привода ГРМ, приводной ремень, крышку головки блока цилиндров, генератор Hyundai i40 и крышку цепи привода ГРМ (см. раздел Система газораспределения в данной группе).

25. Установите впускной и выпускной коллекторы (см. раздел Система впуска и выпуска в данной группе).

26. Снимите двигатель со стенда для сборки.

27. Механическая коробка передач: Установите маховик (A).

Автоматическая коробка передач: Установите ведущий диск (A) и переходную пластину (B).

Не используйте вывернутые болты повторно.

28. Соберите узел коробки передач и узел двигателя (см. группу AT или MT).

29. Установите узел двигателя и коробки передач в автомобиль (см. раздел Узел двигателя и коробки передач в данной группе).

Руководство по обслуживанию и ремонту Хендай Ай 40

Видео по теме «Разборка» для Hyundai i40

hyundai i40 снять, поставить,разобрать, собрать боковое зеркало заднего видаДооборудование Hyundai i40 круиз контролем

Проклейка консоли АКПП на Hyundai i40 Часть 2