Двигатель бурана схема сборки

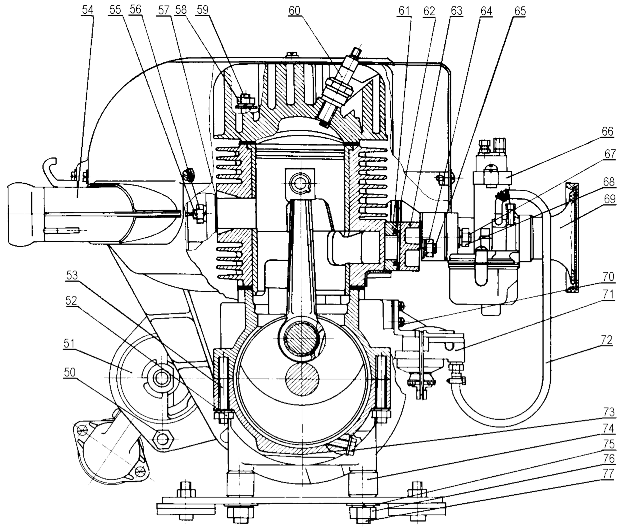

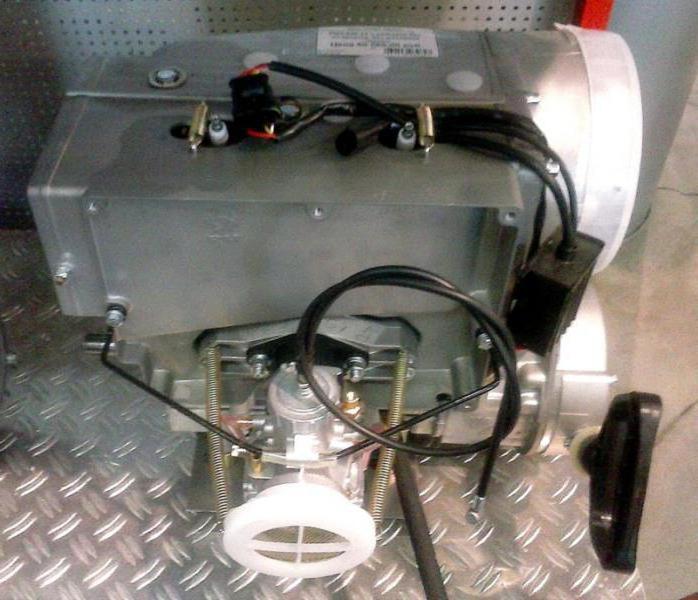

На снегоходе установлен двухцилиндровый, двухтактный с петлевой кривошипно-камерной продувкой, карбюраторный двигатель РМЗ-640-34 принудительного воздушного охлаждения (рис. 2).

Коленчатый вал. На двигателе установлен трехопорный коленчатый вал. На правом конце коленвала установлен ротор (маховик) магдино, на левом – центробежный регулятор вариатора.

Шатун. В отверстиях верхней и нижней головок шатуна 12 установлены игольчатые подшипники 16 и 9. Радиальный зазор в подшипниках верхней и нижней головок составляет 0,012. 0,024 мм. Указанный зазор обеспечивается сортировкой по диаметру на размерные группы роликов подшипников, поршневых и кривошипных пальцев, соответствующих отверстий шатунов. Маркировка группы отверстий шатуна выполнена на стержне под каждой головкой.

Поршень. На двигателе установлены невзаимозаменяемые между собой левый 19 и правый 22 поршни.

Поршень установлен в цилиндр с зазором. Зазор между юбкой поршня и цилиндром на холодном двигателе составляет 0,14. 0,16 мм . Если двигатель перегреть, поршень может заклинить в цилиндре.

Для обеспечения подбора по гильзам поршни выпускаются трех размерных групп: М, С, Б (малый, средний, большой). Обозначение размерной группы нанесено на внутреннем пояске юбки поршня. По диаметру отверстия под поршневой палец поршни сортируются на две размерные группы; группа маркируется белой или черной красками. При смене поршня необходимо ставить поршень соответствующей группы.

Поршневое кольцо. На поршни установлены по два поршневых кольца 17. В замке кольца предусмотрен тепловой зазор. После установки колец в цилиндр двигателя зазор должен составлять 0,25…0,45 мм. Для получения указанных зазоров допускается подпиловка торцов замка.

Зазор между торцами кольца и канавками при сжатии кольца до диаметра 76 мм должен быть 0,080…0,115 мм.

Поршневой палец. При сборке поршневые пальцы сортируются по наружному диаметру на две размерные группы. Группа маркируется белой или черной красками на торце пальца. При сборке палец с поршнем подбирают одной группы.

Цилиндр. Установленные на двигателе левый 13 и правый 21 цилиндры не взаимозаменяемы между собой. Чтобы обеспечить селективную сборку сопряжения гильза-поршень, цилиндры выпускаются трех размерных групп. Размерные группы обозначены буквами: М, С, Б и ударным способом нанесены на пояске нижнего фланца цилиндра. При смене цилиндра необходимо ставить цилиндр соответствующей группы.

Нижним фланцем цилиндр устанавливается на картер двигателя, на верхний фланец ставится головка цилиндра. Между головкой и цилиндром установлена асбостальная прокладка 18. При переборках двигателя про-

кладка может использоваться повторно. Между нижним фланцем цилиндра и опорной плоскостью картера установлена паронитовая прокладка 11.

Головка цилиндра. Левая 20 и правая 23 головки цилиндров изготовлены из алюминиевого сплава. Во избежание недопустимой деформации головки и цилиндра при сборке гайки шпилек затягивают крест-накрест в два приема: сначала предварительно, а затем окончательно с моментом затяжки 2,0. 2,5 кгс м. При этом сначала должны быть затянуты гайки крепления впускного коллектора. Затягивать или подтягивать гайки следует на холодном двигателе.

Картер состоит из двух половин. Между собой половины картера соединены шпильками, ввернутыми в его верхнюю половину; гайки крепления половин картера затянуты с моментом 3,0. 3,5 кгс м. Половины картера обрабатываются совместно и поэтому невзаимозаменяемы. Каждый цилиндр с головкой крепится к картеру четырьмя шпильками.

На фланец с правой стороны картера установлены основание магдино и корпус вентилятора. На приливе в верхней части картера двумя винтами закреплен топливный насос и устанавливается штуцер для трубки подвода пульсаций. На снегоходах, оборудованных системой электрозапуска, для крепления кронштейна электростартера с задней стороны картера имеется прилив с двумя шпильками. Четыре шпильки, ввернутые в нижнюю половину картера, служат для крепления двигателя к подмоторному основанию. Два резьбовых отверстия предназначены для слива масла и топлива при расконсервации двигателя и промывке картера. Для обеспечения герметичности под головки болтов 73, ввернутых в эти отверстия, установлены медные прокладки.

Охлаждение двигателя. У работающего двигателя температура головок не должна превышать 200 °С. Для поддержания температуры двигателя в пределах, обеспечивающих его нормальную работу на всех эксплуатационных режимах, служит система воздушного охлаждения, которая включает в себя осевой нагнетательный вентилятор и кожухи обдува.

Основу вентилятора составляет крыльчатка 24, которая приводится в действие клиновым ремнем 30 от ведущего шкива 36, закрепленного на роторе магдино. На конце валика крыльчатки установлен ведомый шкив, состоящий из двух дисков-полушкивов 29. Гайка крепления шкива затянута с моментом 5. 6 кгс м. На входе вентилятора установлен пластмассовый воздухозаборник 31.

Рис. 2 – Двигатель

1 – основание двигателя; 2 – нижняя половина картера; 3 – цапфа левая; 4 – подшипник; 5 – манжета; 6 – кольцо амортизационное; 7 – кольцо стопорное; 8 – щека; 9 – подшипник игольчатый; 10 – верхняя половина картера; 11 – прокладка; 12 – шатун; 13 – цилиндр левый; 14 – палец поршневой; 15 – кольцо стопорное; 16 – подшипник игольчатый; 17 – кольцо поршневое; 18 – прокладка; 19 – поршень левый; 20 – головка цилиндра левая; 21 – цилиндр правый; 22 – поршень правый; 23 – головка цилиндра правая; 24 – крыльчатка вентилятора; 25 – подшипник; 26 – кольцо регулировочное; 27 – кольцо стопорное; 28 – корпус вентилятора; 29 – шкив ведомый; 30 – ремень вентиляторный; 31 – воздухозаборник; 32 – шайба регулировочная; 33 – шпонка сегментная; 34 – гайка;

35 – валик вентилятора; 36 – шкив ведущий; 37 – шпонка сегментная; 38 – ручной стартер; 39 – болт; 40 – гайка; 41 – шпилька; 42 – ротор магдино; 43 – статор магдино; 44 – шпилька; 45 – гайка; 46 – цапфа правая; 47 – кольцо уплотнительное; 48 – лабиринт; 49 – вал средний; 50 – гайка; 51 – электростартер; 52 – гайка;

53 – шпилька; 54 – выхлопной коллектор; 55 – шпилька; 56 – гайка; 57 – прокладка; 58 – гайка; 59 – шпилька; 60 – свеча зажигания; 61 – впускной коллектор; 62 – кольцо уплотнительное; 63 – переходник; 64 – гайка; 65 – шпилька; 66 – кар-

бюратор; 67 – шпилька; 68 – гайка; 69 – воздухоочиститель; 70 – винт; 71 – топливный насос; 72 – трубка топливная; 73 – болт (заглушка); 74 – втулка; 75 – шайба; 76 – гайка; 77 – шпилька; 78 – шестерня

Натяжение ремня осуществляется за счет перестановки регулировочных шайб 32, расположенных между полушкивами, на наружную сторону заднего полушкива. При эксплуатации двигателя необходимо периоди-

чески проверять натяжение вентиляторного ремня. Слишком слабое натяжение вызывает пробуксовку ремня на высоких числах оборотов двигателя и его расслоение от нагревания, сильное натяжение выводит из строя подшипники крыльчатки. Попадание смазки на ремень не допускается, так как она вызывает его разрушение и пробуксовку.

Система пуска. Двигатель снегохода оборудован механическим пусковым устройством (ручным стартером) за исключением БУРАН 4Т, 4ТД. На комплектациях АЕ, АТЕ, АДЕ, АДТЕ, ЛЕ, ЛДЕ, 4Т и 4ТД устанавливается электрический стартер.

Ручной стартер закреплен на корпусе вентилятора четырьмя винтами. В корпусе размещен шкив стартера с деталями храпового механизма. Возвратная пружина шкива выполнена спиральной, концы ее отогнуты. Наружным концом пружина зацеплена за литой выступ шкива, внутренним

– за выступ корпуса. Если смотреть на шкив со стороны пружины, то навивка пружины должна быть направлена против часовой стрелки, навивка троса – по часовой стрелке.

В случае выхода из строя ручного стартера предусмотрена возможность аварийного пуска двигателя. Пуск двигателя от аварийной системы производите согласно указаниям подраздела 3.3 «Пуск и остановка двигателя».

Система питания двигателя включает в себя топливный бак с заборным фильтром в баке, фильтр-отстойник, ручной подкачивающий насос, карбюратор, топливный насос, воздухоочиститель (или глушитель шума впуска) и топливопроводы.

Топливный бак установлен в передней части рамы. Заливная горловина бака закрывается крышкой. Имеющееся в крышке суфлирующее отверстие препятствует возникновению разрежения в баке по мере расходования топлива. Отверстие в верхней части бака предназначено для штуцера забора топлива. На конце приемной трубки установлен топливный фильтр. Герметично закрытое заглушкой отверстие с правой стороны бака является технологическим. Для доступа к заливной горловине в капоте имеется лючок с крышкой.

Топливопровод состоит из резиновых и полиуретановых трубок, соединяющих топливный бак с карбюратором.

Фильтр-отстойник служит для очистки топлива от механических частиц и конденсата.

Ручной подкачивающий насос предназначен для заполнения топливной системы непосредственно перед пуском двигателя. Применение ручной подкачки топлива значительно облегчает пуск холодного двигателя при низких температурах.

На снегоходе установлен подкачивающий насос поршневого типа, который закреплен на приборном щитке. Чтобы заполнить топливную систему, необходимо несколько раз вытянуть и утопить ручку насоса.

Воздухоочиститель предназначен для очистки поступающего в карбюратор воздуха. К карбюратору воздухоочиститель крепится двумя пружинами.

Карбюратор предназначен для приготовления топливо-воздушной смеси для двигателя . Карбюратор MIKUNI VM34-619 – однокамерный с центральным расположением поплавковой камеры и цилиндрическим дросселем вертикального хода.

Карбюратор MIKUNI VM34-619 крепится к переходнику двигателя через муфту коллектора впускного с помощью червячных хомутов.

Регулировки карбюраторов производятся в соответствии с указаниями подраздела 4.6 «Техническое обслуживание двигателя».

Топливный насос A73D предназначен для подачи топлива из бака в карбюратор MIKUNI VM34-619. Насос установлен на раме снегохода и соединен с картером двигателя трубкой.

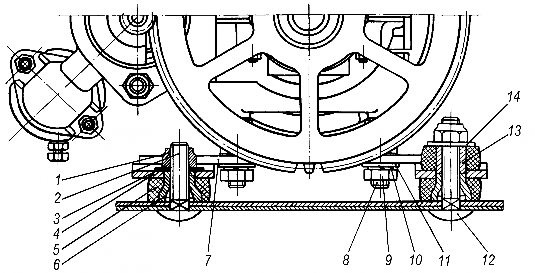

Система выпуска . Назначение системы выпуска – отвод отработавших газов из цилиндров двигателя в атмосферу и уменьшение шума выпуска. Система выпуска включает в себя глушитель и соединительный патрубок, через который глушитель соединен с выпускным патрубком цилиндров. К корпусу снегохода и двигателю глушитель крепится пружинами. Подвеска двигателя (рис. 2а). На раме снегохода двигатель с подмоторным основанием закреплен в четырех точках. Упругая подвеска двигателя уменьшает передачу вибрации работающего двигателя на раму снегохода, а также передачу двигателю толчков и колебаний, возникаю-

щих при движении снегохода.

Упругие опоры подвески двигателя состоят из резиновых амортизаторов 5, надетых на гайки 6 и втулки 13. Сами гайки 6 навернуты на болты крепления 2 и 12, вставленные квадратными подголовниками в отверстия рамы. На опоры подмоторное основание 7 вместе с двигателем устанавливается так, чтобы втулки и гайки 6 входили в отверстия рессор подмоторного основания. Амортизаторы стягиваются гайками крепления 1 до упора шайб 3 и 14 в торцы гаек 6 и втулок соответственно. Момент затяжки гаек 2,2. 2,5 кгс м.

К подмоторному основанию двигатель крепится с помощью четырех шпилек, ввернутых в приливы нижней половины картера. Для обеспечения регулировки расстояния между шкивами вариатора, которое производится перемещением двигателя, в подмоторном основании имеются пазы под шпильки крепления двигателя. После регулировки расстояния между шкивами гайки крепления двигателя к подмоторному основанию затягиваются с моментом 5,0…5,1 кгс м. В процессе эксплуатации затяжка гаек должна периодически проверяться, так как смещение двигателя приводит к быстрому выходу из строя вариаторного ремня.

Рис. 2а – Подвеска двигателя

1 – гайка; 2 – болт; 3 – шайба; 4 – рессора; 5 – амортизатор; 6 – гайка; 7 – основание;

8 – шпилька; 9 – гайка; 10 – шайба пружинная; 11 – шайба; 12 – болт;

Двигатель РМЗ-640: устройство, модернизация

РМЗ-640 «Буран» является двухтактной конфигурацией. Содержит кривошипно-камерную продувку, оснащенную карбюратором. Содержит в себе двухцилиндровый двигатель.

Назначение кривошипно-шатунного механизма, который является основой двигателя, состоит в преобразовании прямолинейного возвратно-поступательного движения поршней во вращение коленчатого вала.

В этой статье каждая деталь редуктора будет рассмотрена отдельно.

Устройство коленчатого вала

Трехопорный коленчатый вал включает в себя 46 цапф с правой стороны и 23 цапфы с левой стороны, 8 щек с кривошипным пальцем и 49 средних валов, соединение которых обеспечено прессовыми посадками. В качестве опоры механизма выступают три шарикоподшипника, которые монтированы на среднем валу и шейках цапф. Кольца, находящиеся в канавках обойм снаружи подшипников и уплотнений лабиринтного типа, предназначены для выравнивания нагрузок, возлагаемых на опорные подшипники коленчатого вала.

Перемещение детали по оси удерживается упором подшипников, направленных в стопорные кольца. Они находятся в определенных канавках картера. Уплотнение концов детали обеспечено спиралевидной браслетной пружиной.

Шатуны

Шатун двигателя служит для связи поршня с коленчатым валом. Основной составляющей детали является головка, находящаяся сверху, а также кривошипная головка, расположенная снизу. Их соединяет стержень с двутавровым сечением.

Шатун двигателя включает верхнюю и нижнюю головку, снабженную отверстиями. В них монтированы игольчатые подшипники. Показатель радиального зазора составляет от 0,012 до 0,024 мм. Зазор обеспечен сортировкой по диаметру (исходя из разных размеров подшипниковых роликов, поршневых и кривошипных пальцев). Маркировка группы указана на стержневой части под головкой. Отверстия, находящиеся под шатуном, служат смазкой подшипников.

В конструкции двигателя присутствуют поршни. Они не заменяют друг друга. На них монтированы по паре поршневых колец, основой которых является износостойкий чугун. В схеме может быть использовано кольцо стопорное с сечением в форме трапеции и прямоугольника.

В задней части кольца есть тепловой зазор. Во время функционирования он подвержен расширению от нагрева. После монтажа диаметр зазора для колец с сечением в виде трапеции составляет от 0,40 до 0,55 мм. Для получения таких размеров возможно подпиливание торцевых частей замка.

Зазор между торцами и канавками при сжимании кольца до показателя диаметра в 76 мм должен быть равен 0,06-0,15 мм для сечения в форме трапеции и 0,080-0,115 мм — для сечения в форме прямоугольника.

Кольцо стопорное функционирует при высокой температуре. Масло, попадающее в зазор между горячим кольцом и поршневой канавкой, подвергается коксованию. Иными словами, происходит образование нагара и отложение смолистых веществ, что вызывает пригорание колец. Это способствует ухудшению пусковых показателей и снижению уровня мощности агрегата

Если нагар не будет удален своевременно, то устройство может испортиться. Большая склонность к пригоранию отмечается у верхнего кольца. Пригорание, как правило, провоцируется от перегревания двигателя при его неправильном использовании, а также из-за выхода из строя цилиндра и кольца.

Назначение поршневого пальца

Поршневой палец служит для соединения на шарнирах поршня и шатуна. Исходя из показателя наружного диаметра, поршневые пальцы подразделяются на два размера. Группа маркируется белым или черным цветом на торце детали. При сборке пальцы подбираются с одинаковыми метками.

Строение цилиндров

Цилиндры не заменяют друг друга. Их основу составляет рубашка из алюминия, в которую запрессована гильза из чугуна. Для обеспечения селективной сборки сопряжения гильзы с поршнем цилиндры производятся трех размеров. Показатели размечаются буквами «М», «С», «Б». Они нанесены ударным методом на пояски фланца цилиндра, расположенного снизу. При замене цилиндра ставится деталь того же размера.

Цилиндр устанавливается на картер нижним фланцем. На фланец, расположенный сверху, устанавливается головка цилиндра. Между головкой и цилиндром проложена прокладка из асбеста. При переборках агрегата эта прокладка может быть употреблена вторично.

Стык нижнего фланца цилиндра и опорной плоскости картера уплотняется посредством паронита. Крепление каждого картера на цилиндре обеспечено четырьмя шпильками.

Конструкция головок цилиндра

Основу головок цилиндра составляет сплав из алюминия. Основание головки камеры сгорания оснащено отверстием с резьбой для монтажа свечи зажигания. Чтобы избежать деформации головки и цилиндра, при сборке гайки шпильки следует затянуть крест-накрест дважды. Сначала проводится предварительное затягивание, а затем окончательное до 2,0-2,5 кгс-м.

Следует отметить, что в первую очередь должны быть закреплены гайки выпускного коллектора. Затягивание и подтягивание гаек осуществляется на холодном агрегате.

Картер

Картер выступает в роли основной корпусной детали двигателя. Он состоит из двух частей, которые сделаны из алюминия. Между собой половины крепятся посредством шпилек, ввернутых в верхнюю часть. Гайки крепления затянуты с показателем момента в 3,0-3,5 кгс-м.

Обе части картера подвергаются параллельной обработке и поэтому не заменяют друг друга. Каждый цилиндр с головкой закрепляется к картеру посредством четырех шпилек, которые ввернуты в резьбу опорного фланца. Плоскости разъема детали промазаны герметиком.

Концы коленчатого вала, которые выходят из кривошипных камер, уплотнены подвижными манжетами. Изоляция кривошипных камер произведена при помощи лабиринтных уплотнений, установленных по оба торца среднего опорного подшипника.

Как происходит охлаждение двигателя?

У системы двигателя, находящейся в работе, показатель температуры головок не должен быть выше 200 °С.

Так как агрегат закрыт капотом, то охлаждение его потоками воздуха через решетки недостаточно, для того чтобы поддерживать уровень температуры в нужной норме. Для решения этой проблемы применяется система воздушного охлаждения, состоящая из осевого нагнетательного вентилятора и кожуха обдувания.

Основой вентилятора является крыльчатка, которая посажена в неподвижном положении на валике. В корпусе крыльчатка монтирована на паре шарикоподшипников, которые обладают двусторонним уплотнением. На заводе их заполняют рабочей смазкой.

Крыльчатка функционирует при содействии клинового ремня от ведущего шкива. Он закреплен на трех шпильках. На конце валика находится ведомый шкив, который состоит из пары профилированных полушкивных дисков. Затягивание гайки крепления шкива осуществлено с моментом 5-6 кгс-м.

Корпус монтирован на четыре шпильки фланца справа от картера. На входе вентилятора монтировано устройство для забора воздуха из пластмассы. Натяжение ремня проходит за счет перестановки шайб для регулировки, которые находятся между полушкивами.

Вершина угла ручья смещается от центра. Тем самым она увеличивает диаметр ведомого шкива и натяжение ремня. При пользовании двигателем необходимо постоянно проверять натяжение ремня вентилятора. Под усилием с показателем в 4±0,5 кгс показатель сгибания ремня должен быть равен 6-15 мм. Очень слабый показатель натяжения вызывает пробуксовку ремня на больших оборотах. Его расслоение от нагревания и сильное натяжение портит подшипники крыльчатки. Не должно допускаться попадание смазочного материала на ремень, так как это способствует его разрушению и провоцирует сбой в работе.

Как устроена система питания?

Она включает в себя следующие элементы:

- бак для топлива;

- заборный фильтр;

- фильтр-отстойник;

- ручной насос для подкачки;

- карбюратор с топливным насосом;

- очиститель воздуха.

Модернизация

Двигатель РМЗ-640 обладает большим запасом литражной мощности. Если произвести конструкцию жесткого картера правильно, монтировать опоры коленного вала на подшипники и изготовить составляющие двигателя из высококачественных материалов, то, по расчетам специалистов, этот агрегат может выдать не меньше 62 л. с.

Какие мероприятия проводятся для повышения мощности устройства?

Чтобы повысить уровень мощности такого устройства, как редуктор РМЗ-640, рекомендуется осуществить следующие манипуляции:

- Осуществить замену сальников коленного вала на другие модификации (берется сальник от «Москвича-412»).

- Изготовить новый корпус сальника с применением материала Д16Т или его аналога.

- Просверлить дополнительные каналы для вентиляции.

- Установить дополнительную пару подшипников среднего размера вместо одного на коленном валу между средними маховиками.

- Установить дефлекторы между цилиндрами на выходе потока воздуха.

- Сбалансировать поршни с разницей в весе не больше 1,5 г.

- Обеспечить теплоизоляцию коллектора для выхлопа посредством асбестового шнура.

- Установить цилиндры по высоте таким образом, чтобы края выпускных и впускных окон цилиндра совпадали с краями юбки и поршневого дна. Так фазы выпуска воздуха на обоих цилиндрах совпадут.

- Монтировать резонансную трубу с шумовым заслоном.

Как улучшить функциональность картера?

Причиной деформации картера является слабость его жесткости и большая консольность коленного вала между тремя опорами. Это вызывает повышенную нагрузку на подшипники, которые без должной смазки способствуют повышенному сопротивлению, качению и трению.

Такой же эффект вызывается стопорными кольцами подшипников от смещения коленного вала в картере. В этом случае подшипники не имеют зазора. Коленный вал при нагревании расширяется, а нужный зазор отсутствует, поэтому подшипник заклинивает. Коленный вал начинает перегреваться и не в состоянии развивать требуемые обороты. Для оптимального функционирования детали следует монтировать пару подшипников, а между ними установить сальник.

Вибрация консолей вала без необходимой смазки вызывает стирание сальников коленного вала. Перегревание вызывает их уплотнение. Результатом становится прорыв воздуха через сальник и обеднение смеси топлива и воздуха в двигательном картере. Последствия будут очень плачевными — поршень прогорит или расплавится его днище. Устройство РМЗ-640 заклинит.

Что предпринять для улучшения обдувания?

Для оптимизации обдувания цилиндра, находящегося сзади, следует установить дополнительные дефлекторы, которые образуют обдувание каждого цилиндра своим холодным воздушным потоком. Цилиндр, располагающийся с передней стороны, не обогревает задний. Дополнительная обмотка коллектора выхлопа шнуром из асбеста на силикатном клее также обеспечивает меньший нагрев воздуха, гонимого вентилятором на цилиндры.

Как решить проблему несбалансированности работы поршней?

Различие в весе поршней в среднем на 20 г вызвано недостаточной продуманностью деталей агрегата. Такой дисбаланс становится виновником нарушения ровной и устойчивой работы двигателя, что вызывает высокий уровень вибрации. Для подгонки поршня по весу следует снять с внутренней стороны юбки излишний слой металла, подогнать по размеру окна перепуска в юбке с окнами цилиндра (должно быть достигнуто их совпадение). Следует осуществить закругление радиусов на торцах окон, а также демонтаж фасок радиусом 0,5 мм.

Немаловажную роль играет и то, что на слаженность работы цилиндров и уменьшение вибрации двигателя оказывает влияние правильный монтаж впускных и выпускных фаз смеси из воздуха. Это сделать достаточно просто. Следует проложить дополнительную прокладку под цилиндр, который находится снизу. Будет лучше, если дно поршня совпадет с нижним краем окна цилиндра на выходе. Рекомендуется установка резонансной трубки и глушителя.

Произведя регулировку карбюратора и осуществив некоторые доработки в электронике и зажигании, вы получите агрегат, работа которого будет отличаться стабильностью, равномерностью и экономным расходованием топлива. Показатель температурного режима на максимальных оборотах под свечой цилиндра, расположенного сзади, колеблется в переделах 190 °С. Обороты коленного вала агрегата при взлете имеют показатель от 4700 об/мин до 5200 об/мин.

Как произвести доработки в области электроники и зажигания?

- Винты крепления пластин из железа магдино к магнитам должны быть выполнены из латуни. Крепление их должно отличаться надежностью. В случае ослабления хоть одного маленького винта работа агрегата будет нарушена.

- Балансировка магдино должна отличаться высоким качеством. Она производится и после заводской настройки, так как способствует оптимальной вибрации. Хорошей балансировки требует и вентилятор для обдувания.

- Выводы катушек должны быть подвергнуты пайке. Винты их должны быть произведены из нержавеющей стали или покрыты оксидом. Перед их закручиванием посредством метчика рекомендуется улучшить состояние резьбы в неподвижной части магдино. На метчике остается много трухи. Это и есть причина плохого заземления. Места контакта выводов катушек с крепящими винтами также нуждаются в припаивании.

- После прикручивания катушек к основанию магдино все области контактов и паек нужно покрыть герметиком.

- Рекомендуется вывести дополнительный провод для заземления катушки зажигания под свечи.

- Высоковольтные провода берутся не от старой автомашины. К примеру, подойдут свечи серии NGK.

- Зажигание следует осуществить по заводской метке. Крепежные болты должны быть хорошо законтрены для сохранности угла зажигания.

- Если в конструкцию двигателя «Буран» добавить шестеренчатый редуктор с отношением передачи 2,2-2,6 м и дополнить агрегат двухлопастным воздушным винтом 1,65-1,8 м или же трехлопастной моделью 1,45-1,6 м, то можно получить качественную тягу, отличающуюся устойчивостью.

Комплектация оригинального прибора

Оригинальные агрегаты РМЗ-640 начинены поршнями и поршневыми кольцами, произведенными в Чехии. Игольчатые подшипники выпускаются в Японии. В поддельном агрегате РМЗ-640 запчасти производятся в Китае. Такой агрегат не отличается высокой степенью функциональности.

Конечно, приобретая двигатель «Буран», трудно рассмотреть, как собран его механизм, поэтому рекомендуется обратить внимание на следующее:

- Двигатель, произведенный на заводе, поставляется дилерам и в магазины в фирменной коробке из картона с логотипом «РМ».

- На упаковке должен быть обозначен фирменный логотип, содержащий серийный номер агрегата.

- К устройству должен прилагаться технический паспорт. Номер, прописанный в нем, должен совпадать с номером, указанным на самом приборе.

- «Буран 640» содержит в корпусе выпуклые логотипы «РМ». Фирменные знаки можно увидеть на кожухе ручного стартера или же корпусе вентилятора.

- Обратите внимание на основание, расположенное под мотором. Из агрегатов РМЗ-640, которые стали производиться после февраля 2013 года, эта деталь была изъята.

Сложности при эксплуатации двигателя

Агрегат, специально созданный для снегохода, обладает высоким уровнем функциональности. В этой статье были рассмотрены основные характеристики двигателя РМЗ-640.

В настоящее время рабочее состояние агрегатов, которые находятся в эксплуатации, обеспечивается закупкой деталей и ремонтом своими руками. Большим минусом, осложняющим использование этого устройства, можно считать дефицит запчастей. Достаются они в основном в Рыбинске, так как редуктор применяется для снегохода «Буран». Также большим упущением является то, что не было издано специальной литературы по использованию, ремонту и обслуживанию изделия.

Применение агрегата в малой авиации

Доработанная конструкция устройства «Буран РМЗ-640» широко применяется в малой авиации. Многие любители приобретают «коробку» РМЗ по запчастям. Она обходится в семь раз дешевле, чем специализированный редуктор «Буран-авиа». Дешевизна и является основной причиной использования модели РМЗ-640.

Конечно, уровень сборки и модернизации зависит от умений конкретного человека, но применение агрегата в авиации не является положительной тенденцией. Оно приводит к регрессу налаживания выпуска специального оборудования для летательных аппаратов, обладающего приемлемой ценой.

Малообеспеченные и не соблюдающие никаких норм любители авиации не будут применять специализированный двигатель до тех пор, пока есть возможность собирать аналог по низкой цене.