Дипломы по ТО и ТР автомобилей

Курсовой проект станции технического обслуживания автомобилей KIA с разработкой участка покраски

- Тип станции обслуживания: городская комплексная;

- Марка обслуживаемых автомобилей: КИА;

- Среднегодовой пробег: 12000 км.;

- Количество комплексно обслуживаемых автомобилей: 3400;

- Количество рабочих дней в году: 305 дн.;

- Число заездов автомобиля в течении года: 2;

- Проектируемый участок: малярный участок.

Список оборудования для малярного участка:

- Камера малярно-сушильная для автомобилей (3500х5700 мм).

- Комната приготовления красок с миксером. Имеет специальное освещение и вентиляцию для колориста. Может иметь специальный бокс для хранения красок (3000х4500 мм).

- Камера малярно-сушильная для деталей. Аналогична п.1, но меньших размеров. Более экономична для работ с деталями кузова (2500х3500 мм).

- Участок подготовки к покраске. Имеет специальное решетчатое основание и потолочную часть, между которыми создается поток воздуха. Имеет блок вытяжки, комплект потолочных и напольных фильтров, занавеси и два ряда освещения. Применяется для нанесения грунта, обработки шпатлевок сухим способом, местной подкраски (2500х3500 мм).

- Участки подготовки к покраске. Имеют решетчатое основание. Используются как дополнительные для п.4 (2000х3500 мм).

- Терминал на вращающейся консоли. Используется для подвода сжатого воздуха и электричества к пневмо и электроинструменту и отвода пыли в процессе шлифовальных работ (560х480 мм).

- Инфракрасный излучатель для локальной сушки. Используется как дополнительный к п.п. 1, 3.

- Мойка краскораспылителей замкнутого типа (440х610 мм).

- Компрессор с осушителем воздуха для покраски. Предназначен только для питания краскораспылителей. Позволяет исключить колебания давления в общей магистрали или временное отсутствие сжатого воздуха в момент покраски кузова автомобиля. Вместе с п. 10 обеспечивают специальные требования к подготовке сжатого воздуха для покраски (820х500 мм).

- Блок подготовки воздуха для покраски.

- Краскораспылители.

- Пневмоинструмент шлифовальный.

- Подставка для деталей. Обеспечивает удобное фиксированное расположение обрабатываемой детали при шлифовке или покраске (900х1500 мм).

Общая площадь составит – 59,3 м 2 .

Генеральный план СТО KIA

Курсовой проект аккумуляторного отделения АТП на 83 КамАЗ и 58 МАЗ

Объединенный участок по выполнению работ ТО и ТР аккумуляторных батарей (АКБ) и электротехнического оборудования (электропроводки, реле, генераторов, стартеров, распределителей и т.д.) производит – подзаряд, заряд и ремонт А.К.Б., а также приготовление дистиллированной воды и электролита. А.К.Б. ремонтируют на специальном оборудовании в специально отведенном помещении, где заменяют заливную мастику и неисправные детали. Отливают свинцовые детали (выводные клеммы), наплавляют штыри, паяют перемычки А.К.Б.

В электротехническом отделении производят – проверку и ремонт агрегатов и приборов электрооборудования, неисправность которых не могла быть устранена на постах ТР после очистки от пыли и грязи, осмотра и испытания на специальных установках; подлежащие ремонту агрегаты и приборы разбирают на узлы и детали, промывают и просушивают, дефектуют и в зависимости от технического состояния заменяют или ремонтируют, а также проверяют на соответствующем контрольном стенде.

Исходные данные проекта:

- КамАЗ 83 ед., МАЗ 58 ед.;

- Категория условий эксплуатации — II;

- Климатический район — северный;

- Техническая скорость — КамАЗ 29, МАЗ 27;

- Количество рабочих дней в году — КамАЗ 215, МАЗ 222;

- Продолжительность смены — 8 ч.

Курсовой проект аккумуляторного отделения АТП на 83 КамАЗ и 58 МАЗ

Модернизация системы топливоподачи газодизельного топлива трактора Беларус

В рамках дипломного проектирования решается задача модернизации системы топливоподачи газодизельного топлива трактора тягового класса 1,4. Изменение конструкции разрабатываемого агрегата влечёт за собой изменение экономического эффекта, характер которого необходимо проследить и выяснить, выгодно ли производить новую конструкцию машины. Процесс определения рентабельности и окупаемости нововведений также довольно полно представлен в дипломном проекте.

Цель работы – повышение эффективности эксплуатации тракторов тягового класса 1,4, оснащённых газобаллонным оборудованием, путём совершенствования технологического процесса заправки газом и использования системы распределённой подачи газа по эжекционному принципу.

Для переоборудования трактора Беларус-82.1 в газодизельный могут быть использованы металлокомпозитные баллоны БА 67.20.401/840, произведённые фирмой «Реал-Шторм», емкостью 67 л. каждый, которые рассчитаны на рабочее давление 20 МПа. Такие баллоны устанавливаются на различные транспортные средства и предназначены для транспортирования, хранения и использования в качестве моторного топлива сжатого природного газа (метана). Такие баллоны используются на легковых автомобилях, автобусах, грузовых автомобилях, сельскохозяйственной технике.

Для крепления баллонов на тракторе изготавливается специальный кассетный модуль, представляющий собой сборную металлическую конструкцию из труб квадратного сечения с ложементами для крепления баллонов. Данный кассетный модуль имеет возможность установки в подрамник, который прикреплен к раме трактора болтовыми соединениями. Схема размещения сменного кассетного модуля на тракторе Беларус-82.1 приведена на рисунке 3.2. При этом, за счет веса баллонов, дополнительно улучшаются тягово-сцепные показатели трактора, так как догружается передний ведущий мост трактора, на который в базовом варианте приходится лишь 40% массы трактора.

Суммарная ёмкость баллонов составляет 134 л, что позволяет обеспечить продолжительность работы трактора без заправки в течение приблизительно 4 ч, что сопоставимо с существующими моделями уже существующих газодизельных тракторов, разработанных на базе Беларус-80. Переход на баллоны с рабочим давлением 32 МПа позволит увеличить продолжительность работы трактора без заправки до 6 ч при той же ёмкости баллонов. Расположение составляющих элементов в кассетном модуле представлено на рисунке 3.2. Природный газ поступает в баллоны 7 кассетного модуля от АГНКС через заправочное устройство 1 посредством трубопроводов высокого давления 2. Во избежание преждевременного истечения газа из баллонов они снабжены баллонными вентилями 3. Для предохранения баллонов от разрыва под действием внутреннего давления баллонные вентили 3 снабжены предохранительными клапанами. Газ из баллонов поступает в газопровод высокого давления трактора через рукав высокого давления с быстроразъёмным соединением 5. Для отсечки газа при разъединении с газопроводом высокого давления трактора кассетный модуль снабжён шаровым краном 4. Шаровый кран 4, заправочное устройство 1, газовые баллоны 7 закреплены на раме кассетного модуля с ложементами 6.

При выполнении дипломного проекта можно выделить следующие моменты:

- РУП «Учхоз БГСХА» занимается производством молока и мяса КРС. Также специализируется на производстве яровых и озимых зерновых.

- На основании анализа машинно-тракторного парка РУП «Учхоз БГСХА» составлен годовой план ремонта и технического обслуживания сельскохозяйственной техники.

- Произведен необходимый расчет предлагаемой конструкции и установлены основные размеры сборочных единиц разработки.

- В дипломном проекте разработана инструкция по охране труда при проведении ремонта и ТО тракторов.

- Технико-экономические расчеты показали, что при применении новой системы топливоподачи газового топлива производительность труда увеличилась на 1,55%, уменьшился расход топлива на 1,25%, снизились удельные приведенные затраты, снизилась трудоемкость работ.

Краткая характеристика хозяйства РУП Учхоз БГСХА

Модернизация топливной системы трактора МТЗ

Стандартная система питания дизеля состоит из топливного насоса, форсунок, трубопроводов низкого и высокого давления, воздухоочистителя, топливных фильтров грубой и тонкой очистки, а также топливного бака, устанавливаемого на машине.

Дело в том, что регулирование мощности и частоты вращения в дизелях осуществляется изменением величины подачи топлива при отсутствии дросселирования подачи воздуха. Большинство обычных дизелей, в настоящее время, все еще имеют систему регулирования с механическими регуляторами частоты вращения (с центробежными грузами).

Путь к совершенству двигателей внутреннего сгорания, как это обычно понимается в наше время, включает в себя не только вопросы загрязнения окружающей среды и экономической эффективности.

Для модернизации топливной системы трактора, на нем необходимо установить ЭБУ, топливный насос, комплекс датчиков, турбокомпрессор, аккумулятор топлива (рампу), 6 форсунок, а также соответствующие трубопроводы и электрические цепи.

Преимущества аккумуляторной топливной системы:

- Данная система позволяет осуществлять впрыск не одной непрерывной дозой, а по частям, т.е. впрыскивается сначала небольшая порция для образования очага горения, а потом основная доза. Такой подход существенно смягчает работу дизеля и приближает такой двигатель по уровню вибрации и шума к бензиновому;

- Так как система является полностью электронно-управляемой это позволяет существенно снизить токсичность выхлопных газов и оптимизировать управление крутящим моментом. Это возможно за счет управления параметрами впрыска (угол впрыска и форма характеристики давления впрыска) и управлением рециркуляцией;

- Аккумуляторная система имеет развитую систему самодиагностики что существенно облегчает поиск неисправностей;

- Мощность, затрачиваемая на привод ТНВД, примерно в 10 раз меньше, чем потребляет насос обычного дизеля.

По сравнению с традиционными топливными системами, для получения идеальных характеристик впрыска к аккумуляторной топливной системе предъявляются следующие требования:

- независимо друг от друга величина подачи (количество впрыскиваемого топлива) и давление впрыска должны определяться для все эксплуатационных условий работы двигателя (что обеспечивает свободу достижения идеального состава топливовоздушной смеси);

- в начале впрыска величина подачи должна быть по возможности минимальной (предварительный впрыск в период задержки воспламенения между началом впрыска и началом сгорания).

Эти требования выполняются в аккумуляторной системе с двухфазным впрыском (рисунок 1).

На основании вышеизложенного сравнения топливных систем различных типов и с учетом современных требований предъявляемых к топливным системам дизельных двигателей, можно сделать следующий вывод: Для повышения топливной экономичности дизельного двигателя, а также и сокращения выбросов вредных газов в атмосферу, целесообразно заменить традиционную топливную систему с рядным многоплунжерным ТНВД на аккумуляторную топливную систему.

Схема предлагаемой системы питания трактора МТЗ-1221

Дипломные проекты

Модернизация системы топливоподачи газодизельного топлива трактора Беларус

В рамках дипломного проектирования решается задача модернизации системы топливоподачи газодизельного топлива трактора тягового класса 1,4. Изменение конструкции разрабатываемого агрегата влечёт за собой изменение экономического эффекта, характер которого необходимо проследить и выяснить, выгодно ли производить новую конструкцию машины. Процесс определения рентабельности и окупаемости нововведений также довольно полно представлен в дипломном проекте.

Цель работы – повышение эффективности эксплуатации тракторов тягового класса 1,4, оснащённых газобаллонным оборудованием, путём совершенствования технологического процесса заправки газом и использования системы распределённой подачи газа по эжекционному принципу.

Для переоборудования трактора Беларус-82.1 в газодизельный могут быть использованы металлокомпозитные баллоны БА 67.20.401/840, произведённые фирмой «Реал-Шторм», емкостью 67 л. каждый, которые рассчитаны на рабочее давление 20 МПа. Такие баллоны устанавливаются на различные транспортные средства и предназначены для транспортирования, хранения и использования в качестве моторного топлива сжатого природного газа (метана). Такие баллоны используются на легковых автомобилях, автобусах, грузовых автомобилях, сельскохозяйственной технике.

Для крепления баллонов на тракторе изготавливается специальный кассетный модуль, представляющий собой сборную металлическую конструкцию из труб квадратного сечения с ложементами для крепления баллонов. Данный кассетный модуль имеет возможность установки в подрамник, который прикреплен к раме трактора болтовыми соединениями. Схема размещения сменного кассетного модуля на тракторе Беларус-82.1 приведена на рисунке 3.2. При этом, за счет веса баллонов, дополнительно улучшаются тягово-сцепные показатели трактора, так как догружается передний ведущий мост трактора, на который в базовом варианте приходится лишь 40% массы трактора.

Суммарная ёмкость баллонов составляет 134 л, что позволяет обеспечить продолжительность работы трактора без заправки в течение приблизительно 4 ч, что сопоставимо с существующими моделями уже существующих газодизельных тракторов, разработанных на базе Беларус-80. Переход на баллоны с рабочим давлением 32 МПа позволит увеличить продолжительность работы трактора без заправки до 6 ч при той же ёмкости баллонов. Расположение составляющих элементов в кассетном модуле представлено на рисунке 3.2. Природный газ поступает в баллоны 7 кассетного модуля от АГНКС через заправочное устройство 1 посредством трубопроводов высокого давления 2. Во избежание преждевременного истечения газа из баллонов они снабжены баллонными вентилями 3. Для предохранения баллонов от разрыва под действием внутреннего давления баллонные вентили 3 снабжены предохранительными клапанами. Газ из баллонов поступает в газопровод высокого давления трактора через рукав высокого давления с быстроразъёмным соединением 5. Для отсечки газа при разъединении с газопроводом высокого давления трактора кассетный модуль снабжён шаровым краном 4. Шаровый кран 4, заправочное устройство 1, газовые баллоны 7 закреплены на раме кассетного модуля с ложементами 6.

При выполнении дипломного проекта можно выделить следующие моменты:

- РУП «Учхоз БГСХА» занимается производством молока и мяса КРС. Также специализируется на производстве яровых и озимых зерновых.

- На основании анализа машинно-тракторного парка РУП «Учхоз БГСХА» составлен годовой план ремонта и технического обслуживания сельскохозяйственной техники.

- Произведен необходимый расчет предлагаемой конструкции и установлены основные размеры сборочных единиц разработки.

- В дипломном проекте разработана инструкция по охране труда при проведении ремонта и ТО тракторов.

- Технико-экономические расчеты показали, что при применении новой системы топливоподачи газового топлива производительность труда увеличилась на 1,55%, уменьшился расход топлива на 1,25%, снизились удельные приведенные затраты, снизилась трудоемкость работ.

Краткая характеристика хозяйства РУП Учхоз БГСХА

Модернизация ЦРМ хозяйства с разработкой тележки снятия и установки редукторов мостов автомобилей

Хозяйство имеет молочномясное направление. Основными отраслями в животноводстве являются производство мяса, молока крупного рогатого скота и коневодство, а в растениеводстве – производство зерна и кормов.

Для выполнения сельскохозяйственных работ в ООО «Сена» имеется комплекс машин. Машинотракторный парк в целом обеспечивает выполнение работ по возделыванию и уборке зерновых и кормовых культур, а так же работы в животноводстве.

Машинотракторный парк ООО «Сена» представлен в основном техникой выработавшей свой ресурс и подлежащей списанию. Её составляют машины 80-х годов выпуска. Но наряду с устаревшей, в хозяйстве так же имеется новая техника, благодаря которой достигается: снижение затрат на производство сельскохозяйственной продукции и повышение её качества, увеличение производительности.

Анализируя данную таблицу, сделаем следующие выводы:

- снижение среднегодового количества грузовых автомобилей повлекло снижение грузоподъемности автомобилей;

- уменьшилась среднетехническая грузоподъемность одного автомобиля;

- из-за снижения числа машино-дней в работе произошло снижение коэффициента использования автопарка и отработанного одним автомобилем;

- из-за увеличения пробега автомобиля с грузом увеличилось число грузоперевозок, а также произошло увеличение производительности автопарка.

Так же хозяйство прилагает много усилий для сохранения старых изношенных тракторов. Надёжность такой техники низкая, она часто выходит из строя вследствие серьёзных поломок. Из-за этого растягиваются сроки проведения полевых работ, снижается качество продукции, теряется урожай, увеличивается себестоимость единицы произведённой продукции.

Ремонтная база состоит из тракторного и автомобильного гаражей, центральной ремонтной мастерской, складов для хранения запасных частей, открытых площадок для хранения тракторов, комбайнов и другой сельскохозяйственной техники, а так же административных зданий. Так же на территории ремонтного предприятия расположены открытая площадка для мойки тракторов, пилорама со складом для хранения пиломатериала, столярный цех.

Ремонтная мастерская представляет собой кирпичное здание размером 24х54 метра. РМ предназначена для проведения ремонта тракторов, комбайнов и автомобилей, ремонта с.-х. машин, номерных технических обслуживании. В ремонтной мастерской хозяйства выполняют технические обслуживания и ремонты тракторов, автомобилей и сельскохозяйственной техники. Также выполняют ремонт оборудования животноводческих ферм, ремонт оборудования мастерской, работы по восстановлению и изготовлению деталей и прочие работы.

В проекте необходимо произвести расчеты производственной программы, трудоемкости всех видов работ, количество необходимого ремонтно-технологического оборудования, площадей, занимаемых специализированными участками. Рассчитать необходимый штат мастерской и равномерно распределить занятость рабочих в течение года. Необходимо переоснастить мастерскую. Исходными данными для проекта является перечень машин и агрегатов, подлежащих ремонту в мастерской, их количество и планируемая годовая наработка.

В качестве конструкторской разработки предложена тележка для снятия и установки редуктора моста автомобиля, основной особенностью которой является повышение производительности, надёжности, механизации труда и экономической эффективности ремонтных работ.

Рассмотрены вопросы по охране труда и защите окружающей среды. Выявлены основные вредные и опасные факторы, предусмотрены меры по обеспечению безопасности жизнедеятельности на производстве.

Выполнено экономическое обоснование проектных решений, показывающее целесообразность дополнительных капитальных вложений.

Показатели использования МТП ООО Сена

Совершенствование системы сервисного обслуживания автомобилей Ford в ООО Лачын автосервис

В данной дипломной работе на тему: «Совершенствование системы сервисного обслуживания автомобилей Ford в ООО Лачын автосервис с разработкой электромеханического подъемника» изучено предприятие в целом то есть, произведен анализ производственно-хозяйственной деятельности. Приведены технико-экономические показатели ООО Лачын автосервис. Показана динамика изменения показателей по количеству продаваемых автомобилей, автомобилей-заездов, проведенные работы по ТО, мелкосрочному ремонту и агрегатным работам за последние пять лет. Изучен рынок иномарок в России и тенденция его развития.

Во втором разделе произведен технологический расчет предприятия. То есть определение необходимого числа постов, численности производственных рабочих, площадей помещений. А также технико-экономическая оценка проекта.

В третьем разделе приведен технический проект СТО и кузовного отделения. Здесь описывается их состояние до, и после реконструкции. Указана ведомость технологического оборудования, а также произведен расчет показателей механизации.

В процессе проведения реконструкции необходимо произвести следующие мероприятия:

- установить стенд для специнструментов. В настоящее время специнструменты хранятся в кладовой СТО, что крайне неудобно для работы слесарей по ремонту автомобилей. Тратится огромное время на получение специнструментов, клиентам увеличение времени обслуживания не нравится, что непременно сказывается на престиже СТО. Из-за потерь времени СТО несет финансовые потери, так как уменьшается число автомобилей обслуживаемых за смену;

- ликвидировать напольный пост диагностики двигателей автомобилей “Премиум Кар”, то есть перенести его в СТО “Сапсан Трейд”. Это связано с созданием отдельной СТО для автомобилей “Форд”;

- на освободившейся площади установить электромеханический подъемник, что позволит более эффективно использовать имеющуюся площадь СТО.

ООО “Лачын автосервис” подразделяется на два автоцетра: “Сапсан Моторс” и ”Сапсан Трейд”. Они имеют свои автосалоны, но общую станцию технического обслуживания и магазин запасных частей. “Сапсан Моторс” является официальным дилером автоконцерна “Ford”. В связи с этим автоцентру необходимо иметь собственную СТО и магазин запасных частей. Для этого в дипломном проекте предлагается строительство новой СТО с мойкой и магазином з/ч для автоцентра ”Сапсан Трейд”.

В технологической части указан перечень операций по ТО, а также нормы времени и интервал их выполнения для автомобилей марки Ford. Приведен технологический процесс снятия и установки двигателя.

В пятом разделе содержится конструкторская часть. Где произведен анализ существующих конструкций подъемников, описана конструкция и его работа. Произведен кинематический расчет, определены усилия в узлах подъемника.

Шестой раздел относится к безопасности жизнедеятельности на предприятии. Где изучено предприятие с точки зрения БЖД, а также произведен расчет искусственного освещения СТО.

В седьмом разделе содержится экономическая часть. Где произведен экономический расчет по строительству второй СТО.

В графической части представлены чертежи формата А1 объемом 12 листов. Чертежи выполнены в программе Компас и AutoCAD.

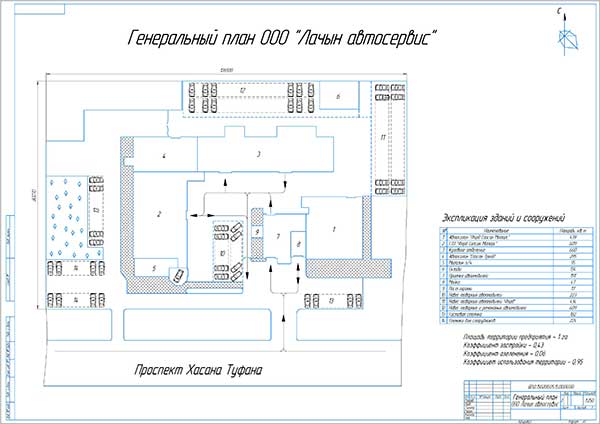

Генеральный план СТО Лачын автосервис

Совершенствование организации и технологии ремонта агрегатов грузовых автомобилей и автобусов АТП-2

АТП-2 занимается технологическими перевозками для лесопромышленного комплекса и доставкой рабочих на предприятия АТП-2 поэтому очевидно, что подвижной состав должен всегда быть готовым к выходу на линию. Обеспечивать бесперебойную работу ПС в связи со старением парка становится всё сложнее, поэтому необходимо улучшать организацию и технологию обслуживания и ремонта автомобилей, чтобы повысить качество работ и сократить простои автомобилей в ремонте. Для этого необходимо провести ряд мероприятий по реконструкции зон, цехов, рационализации рабочих мест и улучшению приемов выполнения работ, что поможет значительно повысить качество ремонта.

Автомобили с неисправными агрегатами поступают в РММ своим ходом, а если автобусы не имеют возможности самостоятельно передвигаться, то их доставляют специальными тягачами, где с них снимают неисправные агрегаты и узлы. Для этого в здании РММ имеются тупиковые посты и специальное подъемно транспортное оборудование.

Снятые агрегаты поступают в агрегатный цех, где проводится их разборка и дефектовка. Мойка агрегатов и узлов в цехе не предусмотрена и ремонт агрегатов и узлов производится в плохих санитарно-гигиенических условиях, что существенно снижает качество выполнения работ. Дефектовка проводится визуальным и инструментальным методом. В качестве измерительного инструмента используются штангенциркули. Детали с явными признаками отклонений от технических условий выбраковываются.

К сожалению, из-за отсутствия специализированного участка по восстановлению дефектных деталей, которые могли бы быть восстановлены и использованы повторно, выбраковываются, что повышает стоимость ремонта агрегатов. Годные к дальнейшему использованию детали попадают на склад ремонтного фонда. Ответственность за его сохранность несет начальник РММ. Специально оборудованного рабочего места для дефектовки нет, поэтому качество дефектовки неудовлетворительное, что не исключает поступление дефектных деталей на повторное использование, что в свою очередь снижает качество ремонта. Разборочно-сборочные работы проводятся на неприспособленных для этого столах, что увеличивает время ремонта и трудоемкость работ.

В агрегатном цехе нет четко выделенных рабочих мест. Два стола для разборки-сборки агрегатов расположены посередине агрегатного цеха под путем движения тэльфера, а третий стоит у окна. В одном блоке в цехе объединены устройства для приклепывания тормозных накладок, станок для срезания тормозных накладок, верстак с тисками, сверлильный станок. В агрегатном цехе расположен электрораспределительный щит, к которому подсоединено все электропотребляющее оборудование.

Агрегаты по цеху транспортируются при помощи электрической тали. Вдоль окон в агрегатном цехе расположены также приспособление для разборки-сборки редукторов задних мостов и гидравлические прессы. В настоящее время в агрегатном цехе работает четыре человека. Режим работы цеха: две смены по 8 часов, 249 день в году.

Из оборудования в агрегатном цехе имеются два гидравлических пресса, которые развивают усилие до 2-х тонн. Удовлетворительно лишь рабочее место для ремонта тормозных накладок. В наличии имеются: станок для срезания накладок, устройство для приклепывания накладок, верстак с тисками, настольный сверлильный станок. Для транспортировки агрегатов внутри цеха имеется таль, грузоподъемностью 0,5 т. Из оргоснастки в цехе имеются: ларь для ветоши, столы различной высоты. Крепежные работы немеханизированы, поэтому для разборочно-сборочных работ используют обыкновенные гаечные ключи. На стеллаже хранятся инструмент и узлы и агрегаты, ожидающие ремонта и уже отремонтированные.

С учетом вышесказанного определены следующие задачи:

- предложить проект технического перевооружения агрегатного цеха;

- предложить комплекс мероприятий по повышению качества выполнения работ по ремонту агрегатов;

- предложить конструкцию стенда для испытания гидроусилителя рулевого управления;

- разработать мероприятия по управлению качеством выполнения работ ТО;

- предложить мероприятия по обеспечению нормальных условий труда в агрегатном цехе и требований охраны труда и технике безопасности;

- дать экономическую оценку проекта технического перевооружения агрегатного цеха.

В данном дипломном проекте разработан проект технического перевооружения агрегатного цеха АТП-2, сделан расчет числа рабочих и внесены предложения по совершенствованию технологии и организации работ в цехе. На основании расчетов предложена перепланировка агрегатного цеха предложенная на листе 19060165.ТЭ42ДП.ПК2АГПЛ.

В соответствии с заданием разработан стенд для проверки гидроусилителя рулевого управления, изображенный на листе 19060165.ТЭ42ДП.10000ВО. Разработана методика испытаний и технологическая карта на проверку гидроусилителя рулевого управления автомобиля КамАЗ-5410.

Произведен экономический расчет предложенных решений. При рентабельности R = 42% получили чистую прибыль, Пи = 579552 руб. Условно-годовая экономия снижения себестоимости составляет 300797 руб. Годовой экономический эффект составляет 24460 руб.

Производственный корпус АТП-2

Реконструкция ремонтной зоны автохозяйства ГУВД с разработкой стенда испытания рессор автомобилей

Ремонтная мастерская представляет собой кирпичное здание размерами 60х24 м с пристройкой 12х24 м. РМ предназначена для проведения текущих ремонтов и технического обслуживания автомобилей и тракторов.

В мастерской принят централизованный метод технического обслуживания, агрегатный метод ремонта при тупиковом способе постановки техники на ремонт. Зона обслуживания ограничивается пределами хозяйства. Ремонтные работы для других хозяйств не выполняются. Мастерская обеспечена водяным отоплением от центрального отопления, отапливающей так же автогараж. Электроснабжение ведётся от государственной энергосистемы, водоснабжение от общего водопровода. На термическую мойку вода подаётся предварительно подогретой. В мастерской имеется канализация и проточно-вытяжная вентиляция.

Не все участки РМ в настоящее время функционируют – участок ремонта электрооборудования, карбюраторный цех, участок ремонта топливной аппаратуры, вулканизационный, аккумуляторный и компрессорный, при этом ощущается недостаток квалифицированных кадров, так как работники мастерской занимаются несвойственными их профессиям работами, следствием чего не всегда является высокое качество выполненных работ. Слесари по ремонту автомобилей и тракторов также занимаются зарядкой аккумуляторов.

Машинно-тракторный парк в АТХ ГУВД по КО представлен грузовыми, легковыми автомобилями и колесными тракторами отечественного производства. Такой состав МТП объясняется специализацией хозяйства. Автомобильно-тракторный парк хозяйства насчитывает 33 автомобиля и 2 трактора. Парк грузовых автомобилей полностью обеспечивает хозяйство в грузоперевозках. Техника ремонтируется и обслуживается в центральной ремонтной мастерской хозяйства.

По результатам анализа производственную деятельность ремонтной мастерской можно считать удовлетворительной. Ремонтная мастерская слабо оснащена оборудованием, отсутствуют квалифицированные рабочие и диагностирующие устройства. На низком уровне техническое оснащение ремонтной мастерской, станки в большинстве случаев, морально и физически устарели и не обновляются. Отсутствуют необходимые маслораздаточные установки.

Для лучшей организации работ и повышения эффективности ремонта необходима реконструкция. Реконструировав существующую ремонтную мастерскую, возможно, обеспечить хозяйство работоспособной техникой при сравнительно небольших капитальных вложениях.

Проведение этих мероприятий является крайне необходимой мерой для улучшения условий труда, повышения производительности, улучшения качества работы, сокращения сроков ремонта, а также создания безопасных условий труда.

В хозяйстве ведутся работы по обслуживанию техники, так и по текущим ремонтам. Но пока ещё велика себестоимость одного ремонта, так как не ведётся работа по восстановлению деталей и по этому затраты на запасные части составляют 54% от общей суммы затрат на ремонт.

В проекте необходимо произвести расчеты производственной программы, трудоемкости всех видов работ, количество необходимого ремонтно-технологического оборудования. Рассчитать необходимый штат мастерской и равномерно распределить занятость рабочих в течение года. Необходимо переоснастить мастерскую.