Диагностика системы охлаждения двигателя трактора

Показателями технического состояния системы охлаждения являются: герметичность узлов соединений; исправность шторок и жалюзи; натяжение ремня вентилятора; охлаждающая способность радиатора; исправность паровоздушного клапана, термостата; состояние уплотнительной прокладки и головки цилиндров; толщина накипи на поверхностях нагрева.

При ТО очищают радиатор от пыли, грязи и растительных остатков. Проверяют внешним осмотром герметичность узлов, соединений системы, исправность и работоспособность шторок или жалюзи и при необходимости устраняют подтекания и неисправности. Проверяют уровень охлаждающей жидкости в радиаторе. Доливают в систему охлаждения только чистую и мягкую воду через воронку с сеткой.

Жесткую воду перед заливкой следует умягчить кипячением или добавкой в нее 10…12 г кальцинированной соды (ЫагСОз) на 10 л воды. Во время работы нельзя допускать понижения уровня охлаждающей жидкости более чем на 100 мм от верхнего края заливной горловины. При длительных стоянках, когда температура окружающего воздуха ниже 0 °С, необходимо слить охлаждающую жидкость из системы в чистую посуду, для того чтобы ее можно было в дальнейшем опять залить в систему охлаждения. Воду следует менять как можно реже. Нельзя допускать попадания масла в систему охлаждения. Необходимо иметь в виду, что даже при небольшом количестве масла, попавшего в систему охлаждения, оно образует на стенках водяной рубашки двигателя пленку, ухудшающую передачу теплоты от стенок цилиндров в охлаждающую жидкость.

Рекламные предложения на основе ваших интересов:

При ТО – 1 проверяют и при необходимости регулируют натяжение ремня вентилятора (водяного насоса). Недостаточное натяжение ремня приводит к перегреву дизеля и повышенному износу ремня. Сильно натянутый ремень способствует быстрому изнашиванию подшипников водяного насоса, генератора и ремня вентилятора. В случае расслоения, значительного удлинения или обрыва ремня его заменяют. Смазывают также подшипники водяного насоса. Проверяют исправность паровоздушного клапана.

При ТО – 3 проверяют охлаждающую способность радиатора по разности температур жидкости на входе и выходе радиатора.

Проверяют исправность и работоспособность термостата и дистанционного термометра, при необходимости их заменяют.

Промывают систему охлаждения дизеля от накипи и шлама.

При сезонном техническом обслуживании ( СТО ) при переходе к эксплуатации в осенне-зимних условиях заправляют систему охлаждения жидкостью, не замерзающей при низкой температуре, проверяют герметичность узлов системы, включают индивидуальный подогреватель и устанавливают утеплительные чехлы.

При переходе к эксплуатации в весенне-летних условиях снимают с дизеля утеплительные чехлы, отключают от системы охлаждения индивидуальный подогреватель, удаляют при необходимости накипь из системы охлаждения и проверяют охлаждающую способность радиатора системы охлаждения.

Во время работы трактора с температурой окружающей среды ниже —30 °С систему охлаждения дизеля заправляют жидкостью, не замерзающей при низких температурах.

При работе трактора на болотистых почвах ежесменно проверяют и при необходимости очищают от грязи радиатор и наружную поверхность системы охлаждения.

Техническое обслуживание воздушной системы охлаждения. При ТО проверяют чистоту защитной сетки вентилятора и при необходимости очищают ее. Проверяют, не деформированы ли кожух вентилятора и дефлекторы.

При ТО – 1 проверяют и регулируют натяжение ремня привода вентилятора; очищают межреберное пространство цилиндров и головок цилиндра.

Во время работы трактора необходимо поддерживать нужную температуру нагрева (по показанию масляного термометра) дизеля установкой диска под защитную сетку вентилятора, а также включением или выключением масляного радиатора.

При температуре окружающего воздуха выше 5 °С радиатор должен быть включен в работу, диск с вентилятора снят.

При температуре воздуха ниже 5 °С отключают масляный радиатор от системы, под сетку вентилятора устанавливают защитный диск. При особо низких температурах на капот трактора укрепляют специальный утепляющий чехол.

Обслуживание системы воздушного охлаждения заключается

в периодической чистке межреберного пространства от налипшей грязи и пыли, проверке и, если необходимо, регулировке натяжения ремня и смазке подшипников вентилятора.

Уход за системой водяного охлаждения заключается в наблюдении за уровнем и температурой воды в радиаторе, контроле герметичности системы, проверка натяжения ремня вентилятора, очистке сердцевины радиатора от пыли и грязи, промывке системы от накипи и отложений, проверке действия термостата и паровоздушного клапана.

Особенности обслуживания системы охлаждения зимой. Чтобы не допустить повреждения (размораживания) дизеля зимой, необходимо при кратковременных стоянках укрывать его стеганым чехлом и периодически пускать для прогрева системы. На длительных стоянках следует спустить воду, открыв все сливные краники и пробку горловины радиатора. Перед пуском, как правило, холодный дизель прогревают, пропустив 2—3 заправки горячей воды, или используют подогреватель. Интенсивность воздушного потока регулируют так, чтобы термометр показывал нормальную температуру. При сильных морозах целесообразно применять низкозамерзающие жидкости: антифриз В-2 (температура замерзания минус 40 °С) и другие.

Методы и средства диагностирования дизельного двигателя трактора МТЗ.

Содержание

Методы и средства диагностирования дизельного двигателя 3

Оборудования для диагностики дизельного двигателя 10

Список литературы_ 19

Введение

Любая машина (механизм) может быть в двух состояниях – исправном и неисправном. Машина исправна, если она соответствует всем предъявляемым к ней требованиям.

Надежность узлов и компонентов, устанавливаемых на современные трактора настолько высоки, что при своевременном выполнении замены изношенных и вышедших из строя в результате старения материалов деталей вероятность внезапного их отказа крайне мала. Отказы редко происходят спонтанно и обычно являются следствием иногда продолжительного развития дефекта. Те же компоненты, которые могут выйти из строя неожиданно, обычно не являются жизненно важными для функционирования основных узлов и систем трактора, либо легко заменяются в дорожных условиях.

Основополагающим шагом при выявлении причин любого отказа является выбор точки начала поисков. Часто причина оказывается лежащей на поверхности, однако в некоторых случаях приходится потрудиться, проводя небольшое исследование. Тракторист, произведший полдюжины случайных проверок, замен и исправлений вполне имеет шанс обнаружить причину отказа (или его симптом), однако такой подход никак нельзя назвать разумным, ввиду его трудоемкости и бесцельности затрат времени и средств. Гораздо эффективнее оказывается спокойный логический подход к поиску вышедшего из строя узла или компонента.

Обязательно следует принять во внимание все предшествовавшие поломке, иногда незначительные, симптомы и настораживающие сигналы, такие как: потеря развиваемой двигателем мощности, изменение показаний измерителей, возникновение необычных звуков и запахов, и т.п.

Основная часть

Диагностирование -безразборное определение технического состояния механизмов,систем и агрегатов трактора с использованием средств измерений, основная цель которого выявление причин и внешних признаков неисправностей ; определение значений параметров, характеризующих техническое состояние объекта ;установление неисправных изделий. Результатом диагностирования является заключение (диагноз)о техническом состоянии трактора или его отдельных

Узлов,составляемое на основе анализа значений параметров ;прогнозирование вероятности безоткатной работы трактора (остаточного ресурса)на заданных интервалах наработки и назначение ремонтно-обслуживающих воздействий, позволяющих восстановить параметры технического состояния, вышедшие за допускаемые пределы. Увеличение объема контрольно-диагностических операций при предпродажном, гарантийном и послегарантийном обслуживании способствует сокращению простоев тракторов из-за технических неисправностей, экономии средств на ТО и ремонт,снижению расхода запасных частей и ТСМ.

Диагностирование трактора проводит мастер-диагност,прошедший специальную подготовку, хорошо знающий конструкцию и принцип работы систем и механизмов трактора,устройство диагностических средств и правила их использования. В помощь мастеру -диагносту выделяют слесаря (водителя) ремонтно-диагностической

Мастерской,который под руководством мастера-диагноста выполняет несложные контрольно-диагностические, регулировочные и ремонтные операции.

По результатам диагностирования составляют диагностическую карту .

Процесс диагностирования на посту состоит из подготовительного,основного и заключительного этапов. К подготовительному этапу относиться опрос водителя (оператора)о работе машины;очистка мест присоединения диагностических средств;внешний осмотр и устранение обнаруженных неисправностей, препятствующих правильной постановке диагноза; поудготовка и установка диагностических приборов (датчиков) на трактор ;к основному-установление определенного режима работы машины,ее агрегатов ;измерение параметров технического состояния; внесение в технический журнал значений измеренных параметров; к заключительному-прогнозирование остаточного ресурса составных частей, агрегатов и машины в целом; постановка диагноза;назначение вида, объема, места и срока ремонтно-обслуживающих работ, аа также снятие диагностических средств с машины.

Пост инструментального диагностирования должен быть размещен в изолированном помещении,оборудованном осмотровой ямой и приточно-вытяжной

Вентиляцией.

Для снижения трудоспособности диагностирования, сокращения продолжительности поиска неисправностей или дефектов техническое состояние трактора необходимо проверять на посту следующей последовательности

ñ опросит тракториста и получить информацию о техническом состоянии трактора,возникших неисправностях или внешних признаках их проявления;

ñ проанализировать сопроводительные документы, характеризующие работу, выполняемую машиной,ее наработку (пробег),расход топлива ;

ñ выявить при внешнем осмотре подтеки топлива, масла, электролита,охлаждающей и тормозной жидкостей и проверить их уровни, определить состояние крепежных деталей;

ñ оценить в процессе работы трактора и его составных частей внешние признаки неисправностей :биение вращающихся частей,вибрация и нагрев корпусных деталей,посторонний шум, цвет выхлопа отработавших газов.

Методы и средства диагностирования дизельного двигателя трактора МТЗ.

Приборы системы питания дизельного двигателя принципиально отличаются от подобных для карбюраторного двигателя. Поэтому использование диагностической аппаратуры для систем питания карбюраторных двигателей невозможно для систем питания дизельных двигателей.

В систему питания дизельного двигателя входят приборы, оказывающие влияние на расход топлива, такие как воздухоочиститель, фильтры предварительной и тонкой очистки топлива, подкачивающий насос, топливный насос высокого давления и форсунки, регулятор частоты вращения двигателя и привод. Наиболее интенсивному изнашиванию подвергаются плунжерные пары топливного насоса и форсунок, теряют свою упругость пружины. Нарушение герметичности и засорение элементов топливной системы приводит к перебоям в работе двигателя, а нарушение регулировок начала, величины и равномерности подачи топлива, угла опережения впрыска, давления начала подъема иглы форсунки, а также минимальной частоты вращения коленчатого вала в режиме холостого хода – к повышению расхода топлива и дымному выпуску отработавших газов.

Контроль работы фильтров предварительной и тонкой очистки топлива и технические воздействия заключаются в ежедневном сливе отстоя, промывке фильтрующих элементов при ТО-1 и замене их при выполнении операций ТО-2.

Засорение воздухоочистителя приводит к понижению мощности двигателя и перерасходу топлива. Воздухоочиститель проверяют при работе на запыленных дорогах при ТО-1, в условиях зимнего периода при ТО-2.

Давление топлива в магистрали низкого давления проверяют подключением контрольного манометра между фильтром тонкой очистки и топливным насосом; при частоте вращения кулачкового вала 105010 об/мин максимальное давление должно быть не менее 4 кгс/см 2 .

Диагностирование топливного насоса.

Топливный насос высокого давления должен обеспечивать равномерную подачу дозированных порций топлива к форсункам под высоким давлением в порядке работы двигателя в момент, соответствующий концу такта сжатия в цилиндрах.

При выполнении ТО-2 в случае повышенного расхода топлива насос высокого давления рекомендуется снимать с места и диагностировать на стенде. Проверка и регулировка начала подачи топлива производится с помощью моментоскопа (рис. 1) в следующей последовательности:

– отключить автоматическую муфту опережения впрыска;

– повернуть кулачковый вал насоса по часовой стрелке (со стороны привода). Первая секция отрегулированного насоса начинает подавать топливо за 38–39° до оси симметрии профиля кулачка;

– определить профиль симметрии кулачка первой секции, для чего установить моментоскоп на секции и, поворачивая вал насоса по часовой стрелке, следить за уровнем топлива в трубке моментоскопа;

– момент начала движения топлива в моментоскопе зафиксировать на градуированном диске, закрепленном на валу насоса;

– повернуть вал по часовой стрелке на 90°. Затем повернуть вал против часовой стрелки до начала движения топлива в моментоскопе и зафиксировать это положение на диске;

– отметить на градуированном диске середину между зафиксированными точками, которая определяет ось симметрии профиля кулачка первой секции;

– приняв угол, при котором первая секция начинает подачу топлива условно за 0°, определить начало подачи топлива в остальных секциях двигателя ЯМЗ236 в следующем порядке: для четвертой секции 45°, второй – 120, пятой – 165, третьей – 240 и шестой – 285°.

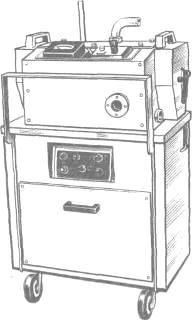

Рис. 1. Моментоскоп:

1 – стеклянная трубка; 2 – переходная трубка; 3 – топливопровод высокого давления; 4 – шайба; 5 – накидная гайка

Неточность угла между началом подачи топлива любой секции насоса относительно первой не более 20°. Регулировка начала подачи топлива производится регулировочным болтом толкателя. При вывертывании болта – подача ранняя, при ввертывании – поздняя.

Для двигателя ЯМЗ-238 начало подачи каждой последующей секции в соответствии с порядком работы секции должно происходить через 45° по отношению к предыдущей.

Техническое состояние форсунок определяют при выполнении ТО-2.

Неисправную форсунку можно определить путем последовательного отключения цилиндров из работы. Для этого необходимо ослабить гайку у топливопровода высокого давления проверяемой форсунки так, чтобы топливо выходило наружу, минуя форсунку, что вызовет выключение цилиндра двигателя. Если при выключении двигателя изменения в работе двигателя не будет – форсунка неисправна, если же увеличатся перебои и неравномерность работы – форсунка исправна.

Для объективной проверки технического состояния форсунки с целью определения герметичности, давления начала подъема иглы форсунки и качества распыливания используют прибор КП1609А (рис. 2).

Рис. 2. Прибор КП1609А для проверки и регулировки форсунок:

1 – бачок для топлива, 2 – проверяемая форсунка, 3 – проверяемая форсунка, 4 – рычаг, 5 – корпус прибора

При определении герметичности форсунки прибором КП1609А необходимо:

– установить форсунку на прибор;

– завертывая регулировочный винт форсунки, одновременно рычагом 4 увеличивать давление до 300 кгс/см 2 ;

– прекратить подкачку, наблюдая за снижением давления;

– при достижении 280 кгс/см2 включить секундомер, а при давлении 230 кгс/см 2 выключить.

Время падения давления топлива для изношенных форсунок должно быть не менее 5 с, а для новых распылителей – не менее 15 – 20 с.

Быстрое падение давления указывает на нарушение герметичности сопряжений форсунки. Увлажнение носика распылителя свидетельствует о неплотном прилегании запорной части иглы, что устраняется притиркой. Выход топлива из-под гайки пружины указывает на неплотность прилегания направляющей части иглы к корпусу распылителя форсунки.

Давление начала подъема иглы форсунки, равное 150 ± 5 кгс/см 2 , проверяют по его значению в момент начала впрыска топлива в следующей последовательности:

– установить форсунку на прибор;

– снять колпак форсунки и отпустить контргайку регулировочного винта пружины;

рычагом 4 прибора медленно повышать давление, наблюдая за показаниями манометра 3, и определить давление начала подъема иглы, при котором начинается впрыск топлива;

– установить требуемое давление форсунки регулировочным винтом. При малом давлении впрыска регулировочный винт ввертывают отверткой, при большом – наоборот;

– затянуть контргайку (момент затяжки 7–8 кгс м) и вновь проверить давление начала подъема иглы.

Качество распыливания топлива считается удовлетворительным, если топливо впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи. Начало и конец впрыска должны быть четкими, понижение давления при впрыске топлива должно быть 8–17 кгс/см 2 , без подтекания топлива.

Для проверки качества распыливания топлива необходимо рычагом 4 прибора сделать несколько резких впрысков топлива через форсунку, а затем, качая рычагом 70–80 ходов в минуту, наблюдать за характером впрыска. Если качество распыливания плохое, необходимо отремонтировать или заменить форсунку.

Дизельные двигатели наряду с высокими технико-экономическими показателями имеют и отрицательные стороны, одной из которых является высокое содержание в отработавших газах аэрозолей, определяющих дымность пуска. Отработавшие газы дизельного двигателя содержат в основном частицы сажи, золы, несгоревшего топлива, масла, воды, что загрязняет атмосферный воздух и оказывает вредное воздействие на человека.

Для определения уровня дыма в отработавших газах дизельного двигателясоздан прибор модели К408 (рис. 3), питающийся от сети переменного тока напряжением 220 В.

Прибор состоит из двух узлов – электроизмерительного и газового, которые смонтированы в металлическом корпусе, установленном на подставке.

Электроизмерительная часть включает в себя фотоэлемент, электрическую лампу напряжением 12 В и мощностью 30 Вт, микроамперметр и потенциометр, обеспечивающий регулировку тока, идущего от фотоэлемента к микроамперметру.

Газовая часть состоит из пробоотборника, распределительного устройства, рабочей и эталонной труб и вентилятора.

Рис. 3. Прибор К408 для определения уровня дыма в отработавших газах дизельного автомобиля

Порядок замера уровня дымности следующий:

– пробоотборник прибора закрепить на трубе глушителя;

– пустить и прогреть двигатель автомобиля;

– ручку переключения поставить в положение «замер»;

– по шкале микроамперметра, отградуированной в процентах дымности, определить уровень дымности.

Нормальным считается уровень дымности не более 50 единиц.