Диагностирование газораспределительного механизма двигателя (ГРМ)

Контроль общего состояния ГРМ по стуку и шуму

Выясните у водителя, наблюдается ли наличие черного дыма в отработанных газах (ОГ) и падение мощности при работе двигателя с нагрузкой. Если двигатель не развивает мощности и дымит под нагрузкой, то необходимо проконтролировать работу составных частей и систем ГРМ.

Запустите двигатель, установите среднее число оборотов коленчатого вала и ослушивайте двигатель автостетоскопом КИ-28136 (см. рис. 6.8).

Зоны ослушивания ГРМ двигателя приведены в табл. 8.1.

Т а б л и ц а 8.1. Зоны ослушивания ГРМ двигателя

| Проверяемое сопряжение | Зона ослушивания | Обороты коленчатого вала | Характер стука, шума | Причины стука, шума | Способ устранения неисправностей |

| Подшипники распределительного вала | На блоке цилиндров напротив опор вала | Средние обороты | Среднего тона, довольно четкий, слабый или сильный | Повышенный износ | Текущий ремонт |

| Кулачок распределительного вала | Там же, вдоль всей длины вала | Средние обороты | То же, но слышнее у первого подшипника | Предельный люфт вала, неисправность клапанной пружины, заедание толкателя | Текущий ремонт |

| Толкатель − втулка толкателя | Там же, напротив каждого толкателя | Периодические от nмин до nном | Слабый глухой стук среднего тона | Повышенный зазор | Текущий ремонт |

| Стержень клапана – направляющая втулка | На го- ловке блока цилиндров у каждого клапана | Обороты от номи- нальных до мини- мальных | То же | То же | Текущий ремонт |

| Боек коромысла – стержень клапана | На крышке головки блока цилиндров | Минимальные и средние | Слабый глухой стук среднего тона | Повышенный зазор | Регулировка тепловых зазоров клапанов |

О к о н ч а н и е т а б л. 8.1.

| Клапан – днище поршня | На стыке блока – го- ловки бло- ка цилиндров | Номинальный | Сильный, средней высоты звук | Удар та- релки клапана о днище поршня из-за излома пружины | Проверка состояния пружин, подвижности клапанов, тепловых зазоров ГРМ. Полный ход клапана |

| Распределительные шестерни | Со всех сторон картера распределительных шестерен | Номинальные. Минимальные. | Грохот, удары, звук высокого тона, пульсирующий шум | Излом или износ зубьев. Неприработанность зубьев. Износ подшипников | Текущий ремонт |

Контроль тепловых зазоров клапанов ГРМ

Проверьте и при необходимости подтяните гайки крепления головки цилиндров (усилия затяжки гаек указаны в табл. 8.2).

Т а б л и ц а 8.2. Тепловые зазоры в клапанном механизме газораспределения

| Марка двигателя | Момент затяжки гаек крепления головки блока цилиндров, кгс·м | Номинальный тепловой зазор клапанов, мм | |

| впускной | выпускной | ||

| Д -260.4 | 16…18 | 0,25 | 0,25 |

| Д -260.2 | 16…18 | 0,25 | 0,25 |

| Д -260.1 | 16…18 | 0,25 | 0,25 |

| Д -245.5 | 16…18 | 0,25 | 0,25 |

| Д -243 | 16…18 | 0,25 | 0,25 |

| Д-280-152 | 22…24 | 0,25 | 0,30 |

| ЯМЗ-238БК-3 | 22…24 | 0,25 | 0,30 |

| ЯМЗ-238ДЕ-22 | 22…24 | 0,25 | 0,30 |

| ЯМЗ-240Б | 22…24 | 0,25 | 0,30 |

Прогрейте двигатель. Установите поршень первого цилиндра в ВМТ на такте сжатия. Для этого прокрутите коленчатый вал до начала открытия впускного клапана, а затем прокрутите еще на один оборот.

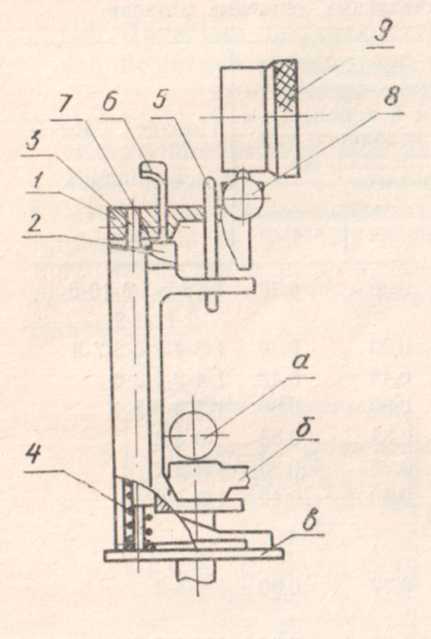

Чтобы проверить зазор между стержнем клапана и бойком коромысла, устройство КИ-9918 (рис. 8.1) необходимо установить на тарелку пружины клапана и зажать с помощью каретки между тарелкой и коромыслом, приподняв каретку вверх. При закрытом клапане нажать на коромысло так, чтобы боек коснулся стержня клапана, и совместить нуль шкалы индикатора со стрелкой. После этого нажать на коромысло в обратном направлении до момента соприкосновения регулировочного винта со штангой толкателя.

По показанию индикатора определить значение теплового зазора и сравнить его с данными табл. 8.2. При несоответствии результата измерения со значением зазора, приведенным в табл. 8.2, его регулируют.

Рис. 8.1. Устройство КИ-9918:

4 − пружина винтовая;

6 − кулачок отжимной;

8 − винт стопорный;

9 − кольцо индикатора:

а − валик декомпрессора двигателя;

б − коромысло двигателя;

в − тарелка пружины клапана двигателя

После проверки и регулировки зазоров клапанов и декомпрес-сионного механизма у первого цилиндра (на дизеле ЯМЗ-238 НБ – у первого и пятого) отрегулировать зазоры у других цилиндров в соответствии с порядком их работы. У этого двигателя зазоры клапанов проверить попарно у второго и четвертого, третьего и шестого, седьмого и восьмого цилиндров. У дизеля ЯМЗ-240Б коленчатый вал прокрутить до совмещения риски с надписью «клапаны» и цифрами, обозначающими на гасителе крутильных колебаний очередную группу цилиндров, с указателем, ввернутым в переднюю крышку блока цилиндров.

Содержание отчета

1. Указать марки и назначение основных приборов, используемых при диагностировании цилиндро-поршневой группы, кривошипно-шатунного и газораспределительного механизмов двигателя.

2. Вычертить одну или две схемы (по заданию преподавателя) подключения приборов при диагностировании цилиндро-поршневой группы, кривошипно-шатунного и газораспределительных механизмов.

3. Описать порядок диагностирования и регулировок отдельных ме-ханизмов.

4. Результаты проведенного диагностирования представить в протоколе по форме 1.

Трактор _____________________________ Год выпуска___________

Двигатель ______________ Отработано ______________моточасов

| № п.п. | Параметры | Ед. измерения | Значения параметров |

| по результатам диагностирования | по техническим условиям | ||

| Расход картерных газов | л/мин | ||

| Компрессия: | МПа | ||

| 1-й цилиндр | |||

| и др. | |||

| Разряжение в цилиндрах: | МПа | ||

| 1-й цилиндр | |||

| и др. | |||

| Суммарный зазор в КШМ (показания прибора КИ-11140) | мм | ||

| Тепловой зазор в клапанном механизме | мм | ||

| Давление масла в масляной магистрали | МПа | ||

| Время выбега ротора центрифуги | С | ||

| Выявленные неисправности | |||

| Проведенные регулировки | |||

| Заключение |

5. Сделать заключение о техническом состоянии ЦПГ, КШМ и ГРМ.

1. Технологическое руководство по контролю и регулировке тракторных и комбайновых дизелей при эксплуатации / В.И. Черноиванов, А.В. Колчин, Б.Ш. Каргиев [и др.]; под общ. ред. В.И. Черноиванова. – М.: ФГНУ «Росинформагротех», 2005. – 136 с.

2. Диагностирование тракторв: учеб. пособие / В.И. Присс, В.К. Марочкин, Н.И. Бохан [и др.]; под ред. В.И. Присса. – Минск: Ураджай, 1993. – 240 с.

3. Диагностирование и техническое обслуживание агрегатов и систем тракторов и автомобилей: методические указания к лабораторной работе / Г.Н. Сапьяник, П.Я. Котиков – Горки, 1991. – 26 с.

Лабораторная работа№19

Диагностирование механизма газораспределения , систем охлаждения , смазки и топливной системы дизельного двигателя

2018-12-19 Неисправности газораспределительного механизма

Неисправности систем автомобиля, в том числе неисправности газораспределительного механизма (далее ГРМ), как, впрочем, и неисправности кривошипно-шатунного механизма, других узлов и агрегатов, обуславливают необходимость проведения ремонтных работ.

На автопортале Avto.Tatar представлена информация о технических центрах и станциях технического обслуживания в Казани, где проводится полноценный комплексный ремонт легковых автомобилей различных марок. На нашем портале представлены и сведения о продавцах, предлагающих все необходимые для восстановления систем автомобилей запасные части, жидкости и расходные материалы.

Причины поломок и их характер могут существенно отличаться. Акцентируем внимание на таком важном вопросе как неисправности газораспределительного механизма. Сразу оговоримся. Речь пойдет о традиционных четырехтактных поршневых двигателях внутреннего сгорания с клапанным ГРМ и верхневальной компоновкой, которые ставятся на современные автомобили в преобладающем числе случаев. Другие виды ГРМ, нижневальная компоновка поршневых двигателей имеют свои особенности, а электродвигатели, устанавливаемые на электромобили, – тема для отдельного разговора.

Устройство клапанного ГРМ

Прежде чем поговорить о неисправностях верхневального клапанного ГРМ рассмотрим кратко из каких деталей он состоит и обозначим конструкционные отличия, которые имеются.

Итак, основные узлы и компоненты ГРМ:

- клапанная группа;

- привод;

- распределительный вал (далее распредвал);

- корпус.

Отдельно выделим привод клапанов, когда между торцом клапана и кулачком распредвала устанавливаются определенные устройства. Существует несколько базовых схем. Чаще всего применяется схема, предполагающая установку толкателей (цилиндрических, роликовых, реже тарельчатых). Вторая распространенная схема – установка коромысел. Сейчас очень редко встречаются коромысла с 4 опорными поверхностями, регулировочным эксцентриком, а также специальные рычаги. Иногда на один кулачок распредвала приходится два коромысла.

И еще один важный нюанс. Порой ставятся дополнительные устройства. Первое – гидрокомпенсаторы, не на всех двигателях, но они есть (иногда речь идет о гидроопорах). О тепловых зазорах и поломках данных устройств поговорим ниже. Второе – фазовращатели, электро- или гидроуправляемые муфты (элементы системы изменения фаз газораспределения).

Распредвал или несколько распредвалов отличаются по типу крепления, это напрямую влияет на характер и причины неисправностей данной детали. Зачастую используются либо бугели, установка производится непосредственно на постель, либо подшипники скольжения (втулки распредвала). И учитывайте что для обеспечения герметичности узла ставятся сальники распредвала.

Привод ГРМ достаточно вариативный в конструкционном плане узел, поэтому и неисправности отличаются. В целом отметим несколько основных типов привода ГРМ :

- ременной, устанавливается два зубчатых шкива распредвала и коленвала, ставится ремень ГРМ, натяжитель, натяжной, а порой и опорный, группа опорных роликов, иногда этот привод отвечает и за работу целого ряда навесного оборудования;

- цепной, ставятся две шестерни (их называют звездочками) – распредвала и коленвала, цепь (пластинчатая или роликовая, одно-, двух-, трехрядная), натяжитель, успокоитель цепи, как и в первом случае возможно подключение навесного оборудования;

- шестеренчатый, две шестерни распредвала и коленвала, так как договорились рассматривать только верхневальную компоновку, то еще группа промежуточных шестерен, при нижневальной компоновке распредвал рядом с коленвалом находится, сейчас такая схема используется лишь на нескольких дизельных силовых агрегатах;

- комбинированный, сочетание двух из вышеперечисленных, например, шестеренчато-цепной или ременно-цепной, конструкционных схем много, но встречается такой привод ГРМ достаточно редко.

Корпус – под этим термином подразумеваем клапанную крышку с прокладкой, ее также называют крышкой ГБЦ, в ней могут располагаться и другие компоненты ГРМ, а также прочих систем автомобиля. И при верхневальной компоновке еще отметим ГБЦ ( головку блока цилиндров ), хотя в данном случае больше нужно рассматривать неисправности кривошипно-шатунного механизма. Но именно при верхневальной компоновке ГБЦ – основа для установки распредвала и клапанного механизма, то есть основных элементов ГРМ.

Есть ряд других конструкционных элементов в зависимости от конструкционных особенностей двигателя, его ГРМ.

С тем, что может поломаться, – разобрались. Теперь рассмотрим основные причины и признаки, которые характеризуют неисправности газораспределительного механизма.

Признаки неисправности компонентов ГРМ

Каждая деталь ГРМ имеет свои, особенные признаки и причины поломок. Но так как ГРМ это узел, в котором все взаимосвязано, то и признаки, а также причины поломок есть и общие, среди характерных отметим:

- работу двигателя, нестабильная, с перебоями, особенно на холостом ходу, «троение», самое критичное, когда не приводящая к движению автомобиля (иногда машина движется по инерции), порой мотор попросту не запускается, стартер крутится, а эффекта нет;

- функционирование компонентов других систем, прежде всего, выпускной системы (изменяется цвет выхлопных газов, если он становится сизым или черным возможно проблема в ГРМ), в системе зажигания нагар на свечах;

- посторонние звуки из подкапотного пространства, они бывают различными – стуки, тикающие, щелкающие, шаркающие, периодичные с высокой интенсивностью;

- снижение эксплуатационных характеристик, прежде всего, падает мощность двигателя, динамика разгона, эластичность работы, резко растет расход топлива, а иногда и масла, уменьшение компрессии из-за неплотного прилегания клапанов;

- наличие следов подтекания моторного масла из-за нарушения герметичности контура смазки в ГРМ, легко определить подняв капот, иногда под автомобилем масляное пятно, это уже совсем плохо.

Существует большое количество других признаков неисправностей ГРМ, но учитывайте один важный момент. Не всегда эти признаки говорят о поломке ГРМ, иногда и о поломке компонентов других систем. Необходима комплексная диагностика, разбирать и смотреть в чем дело.

Теперь об общих причинах поломок, приводящих к неисправностям ГРМ. Отметим:

- естественный износ деталей со временем, процесс неизбежный, каждая запчасть имеет свой ресурс;

- повреждения, речь идет, прежде всего, о механической деформации (сильный удар при аварии, неисправности привода ГРМ и другие), а также о температурной деформации (перегрев двигателя по целому ряду причин);

- условия эксплуатации автомобиля, если они тяжелые, на элементы ГРМ и двигатель в целом ложится повышенная нагрузка, во многом это еще зависит от стиля вождения;

- конструкционные особенности ГРМ и силового агрегата в целом, бывают, даже у известных немецких компаний, существенные просчеты, тут ничего не поделаешь, а японцы любят использовать нестандартные схемы;

- невысокое качество используемых деталей, особенно если они контрактные или контрафактные, а также низкое качество моторного масла.

Помимо этого отметим неисправности элементов других систем, «убийцей ГРМ» зачастую становится водяная помпа (насос системы охлаждения) если она работает с приводом ГРМ заодно.

Реже причины поломок в узлах других систем, в том числе зажигания, запуска, питания, выпускной, электронного управления.

Особенно выделим систему смазки. За уровнем масла и его состоянием надо следить. С одной стороны недостаточная смазка, «масляное голодание», приводит к поломкам ГРМ. С другой стороны большинство деталей ГРМ при верхневальной компоновке смазывается под давлением. Если оно недостаточно, то смазка будет неэффективной и ускоренный износ ГРМ гарантирован.

Отметим компоненты самого двигателя, например, такой элемент КШМ как коленвал , его шейки и вкладыши (нарушается соосность шкивов, очень нехорошее явление).

Плюс ко всему все детали в ГРМ связаны между собой, поломка одной ведет неизбежно к выходу из строя другой.

Существуют и другие причины поломок. Но в большинстве случаев основная – отсутствие или неквалифицированное обслуживание ГРМ. И то, и другое очень плохо. Регламентированные работы и поверхностную диагностику проводить надо. А если выполняется ремонт или плановая замена деталей, то доверять это опытным и квалифицированным мастерам. Газораспределительный механизм «кривых» рук, небрежного отношения и неквалифицированного вмешательства не прощает. Слишком тонкая система, от которой напрямую зависит работа двигателя в частности и автомобиля в целом.

На нашем автопортале сможете выбрать в Казани автосервис, хорошо оборудованный, с грамотными специалистами, и автомагазин , где все запчасти ГРМ неизменно высокого качества.

С теоретической частью разобрались. Теперь поговорим о неисправностях каждого отдельно взятого компонента клапанного ГРМ с верхневальной компоновкой и пойдем сверху вниз.

Клапанная крышка

В самом верху у нас клапанная крышка . Основная ее причина поломок – механическая, температурная или химическая деформация. Все во многом зависит от того, из какого материала она изготовлена, бывает стальная, алюминиевая, из магниевых и сплавов других легких металлов, высокотемпературного пластика. Сами понимаете, материалы отличаются по прочности, другим характеристикам. Возможны трещины, пластиковая крышка может оплавиться при критическом перегреве двигателя. Такие поломки приводят к попаданию моторного масла в моторный отсек, на элементы приводов ГРМ, вспомогательных агрегатов, само навесное оборудование, да и уровень масла в системе смазки снижается, иногда до критической отметки.

Вторая характерная поломка – деформация маслоналивной горловины (при наличии) и разгерметизация ее пробки. Последствия – утечка масла.

Третья характерная поломка – выход из строя элементов системы вентиляции картерных газов (опять-таки при наличии, маслоотделителя, регулировочного и гравитационного клапанов, вакуумного ресивера, нагревательного элемента). Далее поломки двигателя и выхлопной системы, системы зажигания и других, связанных с мотором. То есть надо следить за клапанами и датчиками прежде всего.

Крышка к ГБЦ подсоединяется зачастую с использованием прокладки. Прокладка выходит из строя по обозначенным выше причинам. Конкретнее – разрушается из-за некачественного масла, ее «ведет» из-за неправильной установки. Как итог утечка масла и характерный звук.

Выход из ситуации – замена клапанной крышки или прокладки. Самый скверный случай, как на старых двигателях Ford, когда прокладка намертво приварена к крышке. Тогда замена только в сборе. И еще прокладка меняется в любом случае когда снимается крышка ГБЦ. Одноразовая деталь.

Распределительный вал

Под клапанной крышкой распредвал и все остальные элементы ГРМ. Самый важный – распредвал. Среди основных неисправностей данной детали отметим нарушение соосности и рассинхронизация работы с коленчатым валом. Во многом это происходит из-за неисправностей привода ГРМ или сильного износа поверхности кулачков и опорных шеек (появляются трещины, царапины, сколы, задиры). Еще опоры могут лопнуть, шейки сломаться.

Следующий вид поломок – прогиб распредвала. Порой вал гнет в основном из-за той же рассинхронизации с коленвалом при повреждениях привода ГРМ.

И последняя поломка распредвала, которую отметим, это износ шпоночных пазов, резьбовых соединений.

В целом встречаются и прочие поломки распределительного вала. Во многом это предопределяется его конструкционными особенностями, например, наличием компонентов системы фаз газораспределения, использованием высоких кулачков. То есть чтобы полностью рассказать о том, какие поломки характерны для определенного распредвала, необходимо брать отдельно взятый двигатель и рассматривать его детально. Поэтому не будем углубляться в тему.

Далее. Распредвал не работает в вакууме. Повреждаются и элементы, тесно с ним взаимосвязанные. Прежде всего отметим нарушение герметичности используемых соединений. Основная проблема в сальнике распредвала, он может повреждаться. Из-за этого происходит утечка масла из контура смазки и оно попадает в моторный отсек, что не совсем хорошо, может привести к выходу из строя привода ГРМ, навесного оборудования.

Второй вид поломок – повреждение постели распредвала, зачастую из-за попадания разнообразных предметов и «осевого биения» (это когда возникает люфт вала), перегрева двигателя, масляного голодания. В результате распредвал либо не поворачивается, либо поворачивается с трудом. Тут немножко отвлечемся. Постель располагается в ГБЦ, там же и седла клапанов, которые также могут повреждаться, изнашиваться. Больше на ГБЦ останавливаться не будем.

Третий вид поломок. Если есть вкладыши распредвала (подшипники скольжения), то они могут выходить из строя. Помимо общих, обозначенных выше причин, это попадание на вкладыши абразивных частиц, из-за чего происходит деформирование поверхности шеек распредвала (задиры, каверны, царапины), плюс коррозия, перегрев двигателя и «масляное голодание».

Четвертый вид поломок – повреждение крышки крепления распредвала, бугеля, из-за механической деформации, нарушения момента или порядка затяжки, износа используемых резьбовых соединений. В определенных условиях бугель раскалывается. Как результат – повреждение опорных шеек распредвала и нарушение расположения относительно коленвала.

В остальном все зависит от конструкции ГРМ и распредвала. Дело идет к тому, что в ближайшем будущем распредвал заменят электромагнитные актуаторы или другие подобные системы.

Привод клапанов

Распредвал работает в паре с клапанами, но, как правило, не напрямую, а через привод. Элементы данного привода ломаются. Причем характер поломок зависит от конструкционных особенностей используемых деталей.

Возьмем толкатели, основная их неисправность – износ. В результате нарушается работа двигателя в целом. В цилиндрических толкателях со штангой иногда гнет штангу, роликовые толкатели клинит.

Если стоят коромысла, то самая серьезная их поломка – это механическая деформация, они просто раскалываются. Среди характерных неисправностей и износ бойка.

В остальном все напрямую зависит от конструкции ГРМ. Например, могут выходить из строя гидроопоры или гидрокомпенсаторы (при наличии). Тут необходимо отвлечься и поговорить о тепловом зазоре. Принцип работы ГРМ основан на том, что клапанам при нагревании свойственно расширяться. В результате шток увеличивается по длине и тарелка не может плотно закрывать выпускной канал (фаска не прилегает к седлу), теряется компрессия. Чтобы этого не было между элементом привода клапанов (коромыслом или толкателем) и кулачком распредвала оставляют определенное расстояние. Со временем оно меняется по разным причинам, среди которых основная – износ ГРМ. Если не уследить, то нарушается работа двигателя в целом. То есть клапана не смогут плотно закрывать выпускной канал. Нарушение тепловых зазоров – одна из характерных неисправностей, это даже не поломка, а конструкционная особенность. Поэтому в клапанах тепловой зазор регулируется при помощи регулировочного винта или с использованием шайб, другим способом.

В ряде моторов используется автоматическая регулировка, как раз вот тут и ставятся гидрокомпенсаторы, работающие в паре с толкателями, или гидроопоры, они в паре с коромыслами (рокерами). Основная поломка – засорение, принцип работы основан на использовании моторного масла. Поэтому со временем накопленная грязь приводит к тому что этот узел выходит из строя. А дальше беда. Иногда в таком случае вовсе не обязательно менять гидрокомпенсаторы, достаточно промыть. Плюс к тому еще учитывайте износ, вероятность механических повреждений, ослабляются или ломаются пружины, шариковый клапан, изнашивается плунжер.

Это что относится к самому простому приводу. Если стоят системы изменения фаз газораспределения, то используется множество прочих деталей и у разных производителей системы разные, а значит и поломки, их характер отличаются. Причем бывают и явные конструкционные промахи, и много другого нехорошего. Отметим что из строя могут выходить фазовращатели. Это приводит к нарушению фаз газораспределения. Пристального внимания заслуживают бездроссельные системы, особенно у Фиат, где вместо коромысел – гидроцилиндры (речь о MultiAir). В целом системы фаз газораспределения надежные, но бывают вопросы.

Клапаны

В клапанной группе клапаны – это самая важная деталь. Поломок существует огромное количество. Рассмотрим основные. Итак, клапана у нас состоят из тарелки, на ней фаска, стержня, на нем выточка под сухари, и в верхней части торец, взаимодействующий с компонентом привода клапанов. Это чтобы было понятно о чем пойдет речь.

Клапан работает в паре с пружиной. Пружины ломаются, могут быть неправильно установлены с перекосом, со временем снижается их упругость (мастера называют это «оседанием») или степень упругости выбрана неправильно (и в меньшую сторону плохо, и в большую тоже). Это приводит к поломке клапана или элементов привода. Если проведена неправильная установка или не ту деталь выбрали, возможно и зацепление (смыкание) витков пружин, их «заклинивание». Дальше и клапаны может оборвать, и толкатели повредить, и кулачкам распредвала достанется. Утыкание тарелки пружины приводит к повреждению маслосъемного колпачка. Если неисправны пружины, то возможно и зависание клапанов.

Теперь поговорим о комплексных проблемах. Основная – появление нагара на клапанах, по разным причинам. Это либо масло и маслосъемные колпачки , либо топливо с большим содержанием серы, либо система рециркуляции отработавших газов. Особенно проявляется на двигателях с непосредственным впрыском топлива. Как итог – зависание клапанов, прогар тарелок, падение мощности и нестабильная работа двигателя (надо очищать клапана от нагара).

Относительно зависания клапанов. Помимо того что это случается из-за нагара, повреждения или неправильной установки пружин, так еще свои пять копеек могут добавить направляющие втулки, если их внутренний диаметр неправильно подобран или стержни клапанов повреждены. Причем повышенный износ втулок – еще одна серьезная причина неисправностей, из-за которой образуется люфт и стержни клапанов идут вразнос, повреждая маслосъемные колпачки. Об этой маленькой, но очень важной детали клапанной группы поговорим далее.

Маслосъемные колпачки, обеспечивающие герметичность соединения направляющей втулки и штока клапана, требуют периодической замены. Неисправности колпачков приводят к попаданию масла в камеру сгорания. Это ведет к нарушению работы двигателя. Увеличивается расход масла, появляется нагар на свечах зажигания, меняется цвет выхлопных газов на сизый. То есть достается и системе зажигания, и выхлопной системе.

Причем дело бывает и не в самих маслосъемных колпачках, а в направляющих втулках (диаметр их увеличивается) и стержне (диаметр уменьшается). В результате зазор больше, а колпачок хоть и резиновый, но справиться с таким безобразием не может, нужно менять втулки и клапаны.

О штангах, толкателях и прочих элементах нижневальной компоновки рассказывать не будем. На этом внутреннюю часть ГРМ рассматривать заканчиваем. Более детально по каждому компоненту читайте материалы на нашем портале.

Привод ГРМ

Неисправности привода ГРМ зависят от его типа и подключаемого оборудования. Рассмотрим неисправности цепного и ременного привода, а если интересуют шестеренчатый и комбинированный, то можем данный вопрос рассмотреть в отдельном порядке.

Иногда эта деталь может обрываться. Самая критичная поломка, которая приводит к встрече поршней и клапанов. А дальше возможно и двигатель на свалку или дорогостоящий капитальный ремонт . Обрыв ремня ГРМ случается по причине не только износа, но и механической деформации. За это несут ответственность натяжитель ремня, натяжные, а иногда и опорные ролики, которые клинит. Если от ремня ГРМ работает помпа, то может быть и она в роли «злодейки». Реже другое оборудование.

Порой ремень и соскакивает. Это все равно что обрывается. Проблема та же – КШМ хочет, а ГРМ не может и конфликт интересов клапанов и поршней.

То есть учитывайте что в ременном приводе ГРМ еще могут выходить из строя ролики, их попросту клинит, и еще натяжитель. А также обращайте внимание на «лишние» зубчатые шкивы. Они точно обеспечивают работу какого-то навесного оборудования. А вот какого – посмотрите в «умную книжку» или спросите у мастера автосервиса.

У цепного привода неисправности зависят от того какая цепь стоит. Основная поломка – растяжение цепи со временем. Тогда она начинает перескакивать через зуб или несколько. Это приводит к нарушению работы двигателя. Вторая неисправность – цепь соскакивает, бывает и такое. Третья поломка – разрыв цепи. Если думаете что это невозможно, то глубоко заблуждаетесь. На современных моторах вполне вероятно, не будем пальцем показывать на ряд очень известных немецких производителей и их несколько «уникальных» в этом плане моторов. Только последствия разрыва цепи более катастрофичны для двигателя.

Еще из строя выходят иногда натяжители цепи, что также нарушает работу двигателя в целом. А иногда возникают проблемы и со звездочками вследствие их деформации или износа. Плюс еще и элементы системы изменения фаз газораспределения иногда также добавляют вопросов.