Детали передач

Любая машина состоит из деталей.

Деталь – часть машины, которую изготовляют без сборочных операций.

Детали могут быть:

- простыми (винт, шпонка)

- сложными (коленчатый вал, станина станка).

Несколько деталей, собранных в одно целое, образуют сборочную единицу или узел.

Среди множества разнообразных деталей и узлов можно выделить такие, которые применяют в разных машинах:

- крепежные винты,

- зубчатые колеса,

- валы,

- подшипники качения,

- муфты.

Эти детали (узлы) называют деталями (узлами) общемашиностроительного применения.

Другие детали – поршни, гребные винты, лопатки турбин и др. – применяют только в одном или нескольких типах машин.

Детали и узлы общемашиностроительного применения изготовляют ежегодно в больших количествах (в одном легковом автомобиле более пяти тысяч типодеталей, более тридцати подшипников), поэтому знание основных методов расчета, правил и норм проектирования, подтвержденных статистикой эксплуатации, очень важно для конструкторской подготовки.

В любом механизме, приборе и машине часть деталей в процессе работы должна перемещаться относительно друг друга. Характер движения, степень подвижности соединения и его точность зависят от вида и назначения соединения.

Вращательное движение деталей машин является самым распространенным, так как:

- его легко сделать непрерывным;

- при нем легче достигается равномерность хода;

- его легче всего осуществить;

- потери на трение при нем меньше, чем при других видах движения;

- его можно выполнить в виде весьма компактной конструкции.

Детали вращательного движения подразделяются на:

- детали для поддержания и соединения вращающихся частей машин (сюда относятся: цапфы, оси, валы, подшипники, муфты, пяты и пр.);

- собственно передачи: фрикционные, зубчатые, червячные, ременные, цепные, канатные (эти сейчас почти не применяются).

Оси служат для поддержания вращающихся на них или вместе с ними различных деталей машин (например, передняя ось велосипеда и ось железнодорожного вагона).

Валы не только поддерживают детали, вращающиеся вместе с ними, но и передают движение при помощи этих деталей другим деталям. Например: вал привода коробки скоростей токарного станка, несущий на себе шестерни, передает с их помощью вращение мотора шпинделю. Валы, как и оси, могут быть сплошными или полыми.

Та часть вала, которая опирается на опору, когда нагрузка направлена перпендикулярно его оси, называется цапфой, а та часть вала, которой он опирается на опору, когда нагрузка направлена вдоль его оси, называется пятой.

Опоры валов и осей, в которых помещаются цапфы, называются подшипниками, а те, в которых располагаются пяты, называются подпятниками.

Детали, при помощи которых соединяют концы разных валов, называются муфтами.

Цапфы.

Если цапфа расположена на конце вала, ее называют концевой, если посредине— называют шейкой. Цилиндрическая поверхность цапфы и ее торцовая, прилегающая к опоре поверхность должны быть очень тщательно отшлифованы. Переход от поверхности вала к поверхности цапфы должен быть плавным, тщательно закругленным. Прямой или острый угол в месте перехода значительно ослабит прочность вала.

Пяты — это те части вала, которыми он опирается на подпятники.

- плоские,

- кольцевые,

- шаровые,

- вставные,

- гребенчатые (для очень больших усилий).

В кольцевой пяте выточку можно использовать для подвода масла. Шаровая пята применяется в тех случаях, когда она должна допускать отклонение вала на некоторый угол. Вставная пята при повреждении ее рабочей поверхности может быть заменена новой без замены всего вала.

Подпятники.

Подпятники служат опорами для валов, препятствуя их смещению от усилий, действующих вдоль оси. Поверхность подпятника скольжения должна соответствовать форме поверхности пяты.

В тех случаях, когда осевое давление невелико, например вдоль оси шпинделя токарного станка по дереву, вместо подпятников можно надевать на вал установочные буртики или кольца. Установочный буртик надевают в горячем состоянии, а установочные стопорные кольца являются съемными. Кольцо устанавливают на валу в нужном месте во время предварительной сборки и сверлят установленные в нем перпендикулярно оси кольца так, чтобы сверло прошло насквозь через кольцо и на несколько миллиметров вошло в тело вала. Оси отверстий должны быть расположены под углом в 90—135° друг к другу. После сверления кольцо снимают, в отверстиях нарезают резьбу, очень аккуратно зачищают заусенцы и прилегающую сторону кольца. Затем производят окончательную сборку, закрепляя кольцо стопорными винтами. Удерживающий конец винта должен иметь ту же форму, что и отверстие под него в теле вала. Головки винтов обязательно должны быть для безопасности утоплены в теле кольца.

Муфты.

Муфты являются соединительными устройствами для валов, концы которых подходят друг к другу вплотную или на очень близкое расстояние. Обычно валы расположены на одной оси или под углом, а их концы выполнены так, чтобы они могли передавать вращение от одного вала к другому.

Муфты применяются для составления длинных валов, для включения одной из частей вала, для соединения валов с частями приводных механизмов — шкивами ременной передачи, зубчатыми колесами и прочее. По условиям работы муфты разделяют на неразъемные и разъемные. При помощи первых сцепление и расцепление валов может быть произведено только при остановке движения (вращения) и разборке самих муфт. При помощи разъемных муфт сцепление и расцепление валов производится без разборки муфт, на ходу передачи. Такой, например, является фрикционная муфта включения коробки скоростей токарного станка.

Подшипники.

Подшипники поддерживают валы при радиальной нагрузке, то есть когда нагрузка направлена перпендикулярно оси вращения. Примером являются подшипники, в которых вращается шпиндель токарного станка. Они воспринимают вес самого шпинделя, насаженных на него деталей, вес патрона и других приспособлений.

Подшипники и подпятники в зависимости от возникающего в них рода трения разделяются на:

- подшипники и подпятники скольжения и

- подшипники и подпятники качения.

В первых цапфы осей и валов помещаются в неподвижных вкладышах и при своем вращении скользят относительно их. Во вторых цапфы и пяты осей и валов опираются на специальные тела вращения — шарики или ролики и при своем вращении катятся по ним.

У подшипников и подпятников скольжения корпус обычно изготовляют из чугуна, он бывает целым или разъемным. Его верхняя часть называется крышкой, нижняя — подушкой. В корпус вставляют вкладыши из антифрикционных материалов или из пластмасс. Вкладыши необходимо закреплять, чтобы они не имели осевого перемещения и не вращались.

Смазку вкладыша производят мазями, например, тавотом (если в цапфе большое давление, сильный нагрев и работа идет с перерывами), и маслами (во всех остальных случаях). Для смазки в стенке вкладыша делают отверстие, перпендикулярное его оси, а от него вдоль отверстия вкладыша прорубают спиральные канавки, не доводя их до торцов (боковых поверхностей) вкладыша, чтобы масло не вытекало. Для смазки мазями в теле подшипника (подпятника) сверлят отверстие, в котором нарезают резьбу и ввертывают масленку. В масленку набивают мазь, которую выдавливают к смазываемым поверхностям периодически: масленкой Штауфера с крышкой на резьбе или непрерывно — из тавотницы с пружинной крышкой.

Смазку вкладыша маслом можно производить и по-другому:

- при помощи масляной ванны (как смазывают шестерни в коробке скоростей токарного станка),

- при помощи фитиля (благодаря его капиллярности),

- через капельницу,

- периодической смазкой из обычной масленки.

Подшипники качения являются одним из наиболее массовых видов изделий, изготовляемых и применяемых в машиностроении. В подшипниках качения вращаются шпинели станков, валы электромоторов, валы авиационных и автомобильных двигателей, на них катятся велосипеды и автомобили и т. д.

Подшипники качения не рассчитывают, а подбирают по ГОСТу в зависимости от:

- величины и направления нагрузки (радиальная, осевая или комбинированная);

- характера нагрузки (постоянная, переменная, ударная);

- числа оборотов вращающегося кольца подшипника;

- условий работы подшипника (легкость сборки, перекосы вала и т. д.);

- необходимой долговечности.

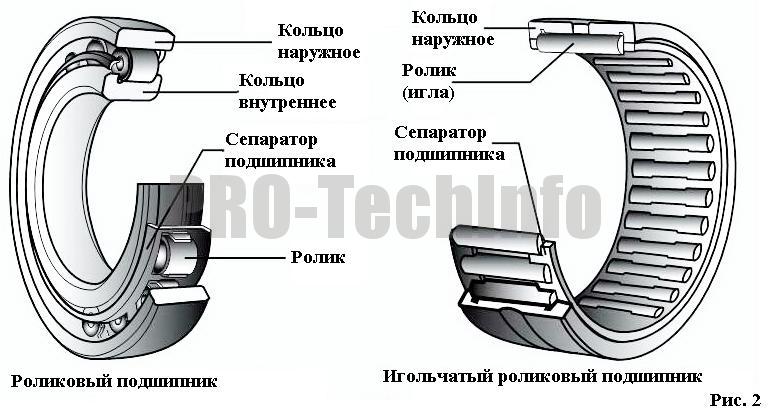

Все подшипники качения подразделяются на шариковые и роликовые. Те и другие в основном делятся на:

- радиальные (опорные), предназначенные для восприятия радиальных усилий;

- упорные (подпятники) — для восприятия осевых усилий и

- радиально-упорные, предназначенные для одновременного восприятия радиальных и осевых усилий.

Все подшипники качения — неразъемные. Их устанавливают на концах вала. Роликовые подшипники применяют для очень больших нагрузок.

Обычно подшипник качения состоит из колец, между которыми помещаются шарики или ролики, самих шариков или роликов и сепаратора, который их разделяет и удерживает на одинаковом расстоянии друг от друга. Одно из колец запрессовывается в охватывающую деталь (например, крышку электромотора или корпус велосипедной втулки), а другое надевается на охватываемую (например, вал электромотора или ось велосипедного колеса). При вращении охватываемой детали она катится вокруг охватывающей детали на шариках или роликах подшипника. В этом и состоит, как говорится, «весь фокус».

Шариковые подшипники бывают одно — и двухрядные. Вторые допускают небольшое отклонение оси вала от оси вращения.

В качестве смазки для подшипников качения, вращающихся с небольшим числом оборотов (например, в металлорежущих и деревообрабатывающих станках и электромоторах), служат тавот и другие густые смазки. На производстве такую смазку меняют примерно через 3000 часов работы.

При скоростях в несколько тысяч оборотов в минуту подшипники сильно нагреваются и их подвергают принудительному охлаждению жидким маслом, подаваемым насосом.

Детали машин зубчатые передачи деталь узла машины

Зубчатые колеса и шестерни применяют с наклонными зубцами, что обеспечивает плавность и бесшумность передачи. В косозубой передаче сопротивление зуба увеличивается пропорционально 1/sin ?, где ? — угол наклона зуба. Для компенсации осевых усилий зубчатые колеса и шестерни выполняются с двойным наклоном зубцов в разные стороны, т. е. шевронными.

Зубчатые колеса состоят из вала, зубчатых венцов и средней части, соединяющей вал с венцами.

На современных судах среднюю часть колеса выполняют в виде стальных диафрагм, которые прикрепляют к валу и ободу болтами либо с помощью сварки. Такие колеса имеют небольшой вес и просты в изготовлении и для монтажа. На рис. 40 зубчатое колесо 4 второй ступени редуктора состоит из вала 11, двух внешних 14 и одного внутреннего 15 диска, соединенных с валом и зубчатым венцом болтами 12. Вал колеса изготовлен из стали 43Н, а ободы из стали 0ХН1М.

Шестерня 7 цельнокованая пустотелая изготовлена заодно свалом из материала с большей прочностью и твердостью, чем ободы, так как каждый зуб шестерни чаще находится в зацеплении. Поковка обода зубчатого колеса и шестерня подвергаются закалке до высокой степени твердости.

Торсионные, или гибкие, валики проходят через пустотелую шестерню и предназначены для передачи ей мощности от ротора турбины. Такое соединение шестерни и турбины обеспечивает защиту зубчатой передачи от ударных нагрузок, вызванных крутильными колебаниями, ударом лопастей о посторонние предметы и др.

Подшипники валов зубчатых колес и шестерен имеют разъемные вкладыши, залитые со стороны рабочей поверхности баббитом. Все вкладыши имеют отверстия для подвода масла и две продольные канавки для распределения масла вдоль шейки вала. Вкладыши закрывают литыми крышками подшипников, которые соединяются с корпусом редуктора шпильками и установочными штифтами. На крышках имеются отверстия для установки рымов, термометров и маслоуказателей и для заливки вкладышей консервирующим маслом.

Корпус зубчатой передачи воспринимает все усилия, возникающие в процессе работы редуктора, и крепится к судовому фундаменту. Корпус редуктора выполняется обычно сварно-литым. Его нижняя часть сварена из двух отливок и набора стальных листов, усиленных ребрами жесткости, а средняя часть — в виде трех сварных балок из отдельных стальных отливок, соединенных между собой продольными и поперечными стальными листами. В средней части расположены опорные подшипники зубчатых колес первой ступени и шестерен второй ступени, вспомогательные упорные подшипники и форсунки для смазки зацепления шестерен второй ступени и колеса. Средняя и нижняя части корпуса редуктора соединяются между собой болтами по горизонтальному разъему. Верхние части корпуса состоят из двух отливок и набора листов, усиленных ребрами жесткости. В отливках расположены опорные подшипники шестерен. Все детали, установленные в корпусе редуктора, и масляные полости закрыты сварными съемными кожухами. Поддон редуктора выполнен в виде легкой сварной конструкции из листов с ребрами жесткости и соединяется с нижней частью корпуса болтами. Собранное в поддоне масло отводится в цистерну, расположенную в междудонном пространстве.

Форсунки предназначены для подвода масла к зубчатому зацеплению со стороны переднего и заднего ходов. Каждая форсунка состоит из распыливающей головки и трубки, изогнутой по месту. По длине шестерни устанавливается несколько форсунок с таким расчетом, чтобы конусы распыла масла перекрывали друг друга.

Смазка подшипников и зацепления осуществляется турбинным маслом под давлением 0,05—0,08 Мн/м 2 .

Валы зубчатых колес изготовляют коваными из стали с присадкой никеля (1,5—3%), венцы — из качественной углеродистой легированной стали (никелевой, хромоникельмолибденовой), а шестерни— из никелевой стали (3,5%). Корпуса и съемные крышки шестерней обычно сваривают из листовой стали, и для увеличения прочности к ним приваривают ребра жесткости из профильной стали и кованых или литых корпусов подшипников.