Что такое поэлементная диагностика автомобиля

Разработка методов и средств, позволяющих оценить техническое состояние автомобиля без разборки, ведется давно. В качестве диагностических симптомов принимались различные параметры выходных процессов. Однако общий недостаток разработанных методов и приборов заключается в том, что они не были объединены общей идеей и решали отдельные частные задачи (диагностика технического состояния отдельных механизмов, узлов, сопряжений). Применение этих средств мало эффективно и они не получили широкого распространения на автомобильном транспорте. Несмотря на это, выполненные работы представляют известный интерес как в теоретическом, так и в практическом смысле. Эти методы и средства для оценки технического состояния автомобиля или его элемента можно разделить на две группы: а) без указания причины неисправности; б) с указанием причины, вызвавшей ту или иную неисправность.

Оценка общего технического состояния автомобиля без разборки производится по таким параметрам выходных процессов: по контрольному расходу топлива, величине пути свободного качения автомобиля, величине пути и времени разгона автомобиля до заданной скорости, величине усилий, которые необходимо прикладывать к механизмам управления, и др.

Контрольный расход топлива проверяют на участке дороги с ровным асфальто-бетонным покрытием хорошего качества с короткими подъемами не более 1,5% при номинальной нагрузке как средний по результатам заездов в оба конца.

Рекламные предложения на основе ваших интересов:

Замер расхода топлива производят с помощью мерного бачка роторного или электрического расходомера и другими способами. Повышение расхода топлива может быть вызвано износом или нарушением регулировок двигателя, силовой передачи, ходовой части или тормозов. Путь свободного качения автомобиля замеряют на ровном асфальто-бетонном шоссе мерной линейкой или прибором «путь — скорость — время».

Путь свободного качения (с определенной скоростью) характеризует величину потерь на трение в механизмах силовой передачи ходовой части и тормозов. В зависимости от величины пути свободного качения изменяется топливная экономичность автомобиля.

Путь и время разгона до заданной скорости характеризуют мощность двигателя, общее техническое состояние и регулировку механизмов силовой передачи, ходовой части и управления. Например, для технически исправного и правильно отрегулированного груженого автомобиля ГАЗ -51 на прямой передаче время разгона с 15 до 40 км/ч должно быть не более 40 сек, а для автомобиля ЗИЛ -164 — 35 сек. Автомобиль ЗИЛ -130 разгоняется за 30 сек до скорости 63 км/ч.

В последнее время делаются попытки использовать параметры динамических качеств для поэлементной диагностики агрегатов и систем автомобиля.

Интегральная оценка технического состояния автомобиля мо-может быть также произведена по общему уровню шума, создаваемому его агрегатами, механизмами и системами при движении.

Мощность карбюраторного автомобильного двигателя при установившемся скоростном режиме прямо пропорциональна разряжению во всасывающем трубопроводе. Этой зависимостью часто пользуются для определения мощности двигателя на стенде с беговыми барабанами. Однако следует иметь в виду, что при таком методе измерения мощности погрешности могут составить.5—7%. Для оценки степени износа цилиндров, поршней или поршневых колец, герметичности клапанов применяют метод опрессования цилиндров сжатым воздухом.

Разность показаний компрессометра для отдельных цилиндров не должна превышать 1,0 кГ/см2. Понижение давления Ря.с. на 30—40% свидетельствует о неисправности цилиндро-поршневой группы (поломка или пригорание поршневых колец, негерметичное прилегание клапанов к гнездам, пробита прокладка головки блока и др.).

Причину низкого давления конца сжатия можно легко установить методом опрессовки цилиндров сжатым воздухом под давлением 7—9 кГ/см2.

Если сжатый воздух проникает в карбюратор, это свидетельствует о негерметичном прилегании впускного клапана, а поступление воздуха в глушитель — выпускного клапана; выход воздуха из маслоналивного патрубка двигателя указывает на износ цилиндров, поршней или поршневых колец.

Техническое состояние деталей цилиндро-поршневой группы может быть также определено по относительной величине утечки воздуха, подаваемого в цилиндры, . с помощью прибора НИИАТ К-69А, выпускаемого Новгородским заводом ГАРО .

Уравнение (47) характеризует лишь в общих чертах качественную сторону явления.

Количество газов, прорывающихся в картер двигателя, замеряют газовым счетчиком типа ЭГКФ -6 или ГКФ -6, который соединяют резиновым шлангом с маслоналивным патрубком двигателя (при закрытых отверстиях для масломерного щупа и системы вентиляции картера).

Избыточное давление в картере двигателя замеряют водяным пьезометром. Прорыв газов в картер двигателя ЗИЛ -120 должен составлять не более 120—130 л/мин и избыточное давление в картере не должно превышать 90 мм вод. ст.; соответственно для двигателя ГАЗ -51 — 110 л/мин и 80 мм вод. ст.

Как известно, с износом деталей цилиндро-поршневой группы двигателя резко возрастает расход масла на угар (масло перекачивается в камеру сгорания и сгорает).

— Технические состояния системы смазки, а также зазоры в сопряжениях вал — подшипник (коленчатый и распределительный валы) характеризуются давлением масла, которое измеряют с помощью эталонного манометра, подключаемого к масляной магистрали гибким шлангом (температурный режим двигателя, техническое состояние маслонасоса и вязкость масла должны соответствовать нормам).

Давление масла в системе смазки должно соответствовать техническим условиям. Падение давления масла ниже 1 кГ/см свидетельствует об износе подшипников или шеек коленчатого и распределительного валов.

Динамика накопления железа и других металлических примесей в картерном масле характеризуют интенсивность интегрального износа двигателя.

По количеству накопленных продуктов износа в масле можно также установить предельное состояние двигателя или другого исследуемого агрегата (коробки передач, раздаточной коробки, ведущего моста).

Измерение количества продуктов износа, содержащихся в масле, производится калориметрическим, полярографическим или спектральным методами. Для этой цели могут быть также использованы радиоактивные индикаторы.

Ряд параметров, характеризующих техническое состояние автомобильного двигателя, имеет одинаковую закономерность изменения. Поэтому необходимо пользоваться наиболее информативными и доступными параметрами, сочетая их так, чтобы можно было наиболее точно решить поставленную задачу. Например, сначала проверяют давление конца сжатия в цилиндрах двигателя, убедившись в том, что клапаны герметично прилегают к своим гнездам и не пробита прокладка головки цилиндров. Затем по величине давления газов или по количеству газов, прорывающихся в картер, устанавливают техническое состояние поршневых колец, цилиндров и поршней, а по давлению масла в системе смазки — величину зазоров в подшипниках коленчатого вала.

Анализируя функциональные взаимосвязи элементов и систем автомобильного двигателя, Ленфилиал НИИАТ рекомендует такой порядок диагностических работ по двигателю:

1) проверка цилиндро-поршневой группы и распределительного механизма;

2) проверка системы зажигания;

3) проверка системы питания;

4) проверка системы охлаждения и смазки.

Приборы и методы диагностирования элементов силовой передачи автомобиля разработаны еще недостаточно.

Оценка технического состояния сцепления производится по величине пробуксования его при затормаживании ручным тормозом (при проворачивании ведущих колес автомобиля на стенде с беговыми барабанами).

Оценка технического состояния коробки передач, главной и карданной передач осуществляется методом замера суммарных угловых зазоров (рис. 2).

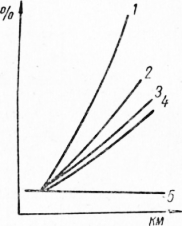

Исследования, проведенные в ХАДИ , показали, что средняя интенсивность нарастания суммарного углового зазора в главной передаче автомобилей ГАЗ в условиях городского движения составляет около 0,25 на 1000 км и ЗИЛ —0,35 на 1000 км.

Несвоевременная регулировка главной передачи автомобиля ЗИЛ -130 вызывает увеличение интенсивности нарастания суммарного углового зазора в 1,5—20,0 раз и подтекание масла через подшипник ведущего вала. Предельная величина суммарных угловых зазоров составляет: в карданной передаче 5—6°, в коробке передач 5—15° (с увеличением передаточного числа зазор уменьшается) и в главной передаче 55—65°.

Диагностика тормозной системы автомобиля производится по величине выбега тормозного момента или усилия на каждом колесе и синхронности торможения каждого колеса. Эта проверка осуществляется на стенде с беговыми барабанами с инерционным нагружением или на ленточном стенде.

Оценка эффективности действия тормозов по величине замедления автомобиля производится с помощью механических, электронных или жидкостных деселерометров.

Диагностирование рулевого управления осуществляется по суммарному люфту рулевого колеса, по величине усилия, прикладываемого к рулевому колесу, и по величине зазоров в сопряжениях рулевого привода. Для этой цели применяется комплект приспособлений, разработанный НИИАТ (динамометр-люфтомер, прибор модели Т-1 и др.).

Однако следует отметить, что проверка технического состояния рулевого управления с помощью перечисленных приборов является весьма трудоемкой и не может быть автоматизирована.

Для проверки углов установки передних колес применяется метод замера боковых сил, образующихся в зоне контакта колес с опорной поверхностью. Для этой цели используются динамометрические площадки или специальные барабанные стенды.

Поэлементная диагностика

Поэлементная диагностика проводится в следующих случаях:

если в процессе выполнения экспресс-диагностики будет установлено, что действительные значения выходных параметров того или иного элемента автодороги выходят за пределы допустимых значений, т.е. элемент находится в отказном состоянии;

если в результате значительных повреждений, образовавшихся в процессе ДТП, не представляется возможным выполнить экспресс-диагностику;

если следователем представлены на исследование элементы, ранее демонтированные с поверхности дороги.

Поэлементная диагностика должна выполняться в следующей последовательности:

1). Провести дополнительный визуальный осмотр элементов автодороги по технологической цепочке: транспортно-эксплуатационное качество дороги, влияющее на БДД — передаточные структурные элементы — внутренние элементы автодороги. Составить структурную схему элемента дороги, в котором обнаружен отказ или его техническое состояние невозможно было проверить при экспресс-диагностике. Сравнить действительную номенклатуру структурных элементов и функциональных связей с данными ДЭУ. Составить схему тактики поиска технических дефектов элементов автодороги.

2). С учетом характера и степени отклонений действительных выходных параметров элемента автодороги от предельно-допустимых, конструктивных особенностей элементов, а также наличия и особенностей диагностического оборудования определить, какие элементы автодороги можно исследовать непосредственно на месте (без демонтажа), а какие необходимо демонтировать. Определить объем демонтажных работ, подготовить необходимый инструмент.

3). Если структурные элементы автодороги поступили на исследование отдельно, то необходимо произвести их тщательный внешний осмотр. Обнаруженные повреждения или другие отклонения от нормального состояния сфотографировать и описать их особенности. Сменить объекты на предмет надобности и возможности проведения материалографических исследований. При необходимости получения каких-либо данных, требующих материалографического исследования, поставить об этом в известность следователя.

4). Для каждого структурного элемента (находящегося на автодороге или ранее демонтированного), с учетом их конструктивных особенностей, подобрать оборудование, приборы и инструмент для измерения действительных выходных и структурных параметров этих элементов.

5). С помощью соответствующих приборов определить действительные значения выходных и структурных параметров тех элементов автодороги, которые не будут демонтироваться с поверхности дороги. Результаты исследований занести в Карту результатов проведения элементной диагностики.

6). Произвести демонтаж[19] тех структурных элементов автодороги, которые не могут быть проверены непосредственно на дороге. При демонтаже необходимо придерживаться порядка операций, предусмотренного ДРСУ. При этом приемы демонтажных работ должны исключать возможность нанесения дополнительных повреждений.

7). Демонтированный с автодороги структурный элемент (простейшие элементы) внимательно осмотреть, установить на соответствующий стенд для снятия технических характеристик или проверки работоспособности. Измерить действительные значения выходных и структурных параметров в последовательности, предусмотренной инструкцией по эксплуатации или пользованию данного оборудования (стенда). Результаты исследования занести в Карту результатов проведения поэлементной диагностики.

8). Если из всей номенклатуры структурных элементов часть требует проведения углубленных исследований, их необходимо выполнить (см. раздел 3.3.3 пособия).

9). Проанализировать результаты поэлементной диагностики структурных элементов.

10). С учетом результатов поэлементной диагностики и углубленных исследований элементов автодороги сделать вывод о техническом состоянии дороги в целом.

Выделить структурный элемент (элементы), имеющий отказ. Определить предварительно место и характер технического дефекта. Выделить и оценить признаки дефекта элемента автодороги.

Рассмотрим анализ заключения эксперта по конкретному ДТП, в котором в качестве «элемента» дороги взяты ее сцепные качества.

Общие сведения. 1. 03.03.93 около 7 ч. 30 мин. на 101-м км Старокаширского шоссе вне населенного пункта имело место столкновение автомобиля ВАЗ-2106 и автобуса «Икарус-260» при движении автомобиля ВАЗ-2106 в сторону г. Каширы и встречном движении автобуса. (Из постановления следователя.)

2. Проезжая часть — асфальтобетон, гладкая, мокрая, загрязненная наносами пыли, «заезженная», ровная, горизонтальная, без выбоин и разрытий. Видимость более 100 м. Ширина 3,5 м для движения в каждом направлении. Знаков и разметки нет. (Из постановления следователя и справки по ДТП.)

3. Автомобиль ВАЗ-2106, технически исправный, с одним пассажиром, следовавший со скоростью 50 км/ч на расстоянии 1,5 м от правого края проезжей части, на обозначенном участке в результате заноса вынесло на полосу встречного движения, где произошло столкновение с автобусом «Икарус-260», технически исправным, следовавшим с 40 пассажирами со скоростью 45 км/ч. (Из постановления следователя.)

4. Водитель ВАЗ-2106 перед заносом резких воздействий на педаль акселератора или рулевое колесо, по его показаниям, не применял. (Из постановления следователя.)

5. В момент начала разворота автомобиля ВАЗ-2106 между ним и встречным «Икарусом-260» расстояние составляло 90 м. (Из постановления следователя.)

6. В результате ДТП водитель автомобиля ВАЗ-2106 получил тяжкие телесные повреждения, а несколько пассажиров автобуса — телесные повреждения различной тяжести.

Для определения причинно действующих факторов 04.03.93 на участке ДТП был проведен экспертный эксперимент по определению сцепных качеств дорожного покрытия.

Условия проведения эксперимента.Погодные условия: Сухо, ясно, tвоздуха = +3°C. Участок дороги в районе места ДТП сухой асфальтобетон, практически гладкий, ровный, горизонтальный, чистый. В местах замеров перед увлажнением покрытие было дополнительно очищено от возможных малозаметных наносов пыли и т.д.

От места ДТП по условной траектории движения правых и левых колес автомобиля ВАЗ-2106 (по схеме к протоколу осмотра места ДТП) были отмерены по 10 участков замеров в обе стороны от места ДТП на расстоянии 10 м один от другого, координаты начал и концов участков отмечены мелом; таким образом, общая длина испытуемого участка 100 м (на расстоянии 40 м от места ДТП начался занос — из постановления следователя).

Измерения проводились с помощью стандартизированного Госстандартом СССР портативного прибора Кузнецова ППК-2-МАДИ-ВНИИБД.

Условия проведения непосредственно измерений соответствовали установленным для контроля норматива коэффициента сцепления в пп. 9.1.4 и 9.1.5 ВСН 25-86 Минавтодора РСФСР условиям: шина с гладким протектором размером 6,45- 13, давление воздуха 0,17 МПа, скорость скольжения 17+1 м/с, вертикальная нагрузка на шину 2,943±0,1 кн. Толщина пленки воды на исследованном покрытии участков замеров 1±0,3 мм обеспечивалась при увлажнении равномерным розливом порций воды объемом 3,14 л на площадь круга ровной поверхности радиусом 1 м.

Измерения проводились по методике, изложенной в пособии «Экспериментальное определение и экспертная оценка основных характеристик автомобильных дорог (дорожных условий), влияющих на БДД» (1990г.) и работе Ю.В. Кузнецова «Определение коэффициента сцепления дорожного покрытия портативными приборами // Обеспечение безопасности на автомобильных дорогах» (1981г.). На каждом из участков проводилось по 2 замера. Всего было проведено 40 замеров (по 20 соответственно условному положению правых и левых колес автомобиля).

Результаты измерений были обработаны по законам математической статистики, определены математические ожидания (φ), среднеквадратическое отклонение (Gφ) и значения (φ), соответствующие 5%-му и 95%-му уровню обеспеченности. Результаты измерений и их обработки были сведены в протокол эксперимента.

На левой (в сторону г. Каширы) стороне участка 95%-й уровень обеспеченности значений (φ) составляет 0,287 (при среднем 0,25), на правой — соответственно 0,33 (при среднем 0,28).

В соответствии со справкой дорожно-эксплуатационного управления данный участок по его уровню загрузки относится к участку с «затрудненными» условиями движения, который должен иметь нормативный коэффициент сцепления при соблюденных выше условиях проверки: φнорм = 0,3 (п. 9.1.6 ВСН 25-86 Минавтодора РСФСР).

Поскольку на левой стороне участка статистические значения измеренных величин, указанных выше, менее 0,3, сцепные свойства покрытия дороги на участке ДТП не соответствуют действующим требованиям безопасности движения, предъявляемым к ним в п. 9.1.6 ВСН 25 — 86 Минавтодора РСФСР.

Так как, по многочисленным данным различных авторов (Б.Е. Боровский «Безопасность движения автомобильного транспорта. Анализ дорожных происшествий» и др.), значение коэффициента сцепления снижается при загрязнении мокрого или влажного покрытия, сцепные свойства загрязненного покрытия на участке ДТП тем более не соответствовали требованиям п. 9.1.6 ВСН 25-86.

Далее определялась безопасная скорость проезда транспорта по данному участку дороги в условиях, подобных условиям ДТП.

Эксперимент продолжался по методике, сложенной в пособии «Экспериментальное определение и экспертная оценка основных характеристик автомобильных дорог (дорожных условий), влияющих на БДД» (1990г.), с помощью передвижной лаборатории, оснащенной прибором типа ПКРС-2у, стандартизированным Госстандартом СССР.

Условия проведения эксперимента описаны выше.

Увлажнение покрытия достигалось посредством использования индивидуальной системы искусственного увлажнения, установленной на автомобиле-лаборатории.

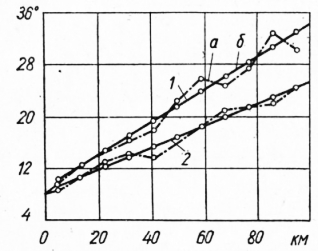

В процессе эксперимента автомобиль-лаборатория разгонялся последовательно до скоростей 30, 40, 50, 60, 70 км/ч и при каждой скорости движения проводилось торможение измерительного колеса до блокировки на всей длине измерительною участка. Замерялись коэффициенты сцепления. Результаты замеров представлены ниже.

| V, км/ч | |||||

| φ | 0,34 | 0,32 | 0,29 | 0,28 | 0,26 |

Методом интерполяции графической зависимости определяем, что нормативному значению коэффициента сцепления φнорм = 0,3 соответствует скорость движения па данном участке 44-45 км/ч.

Таким образом, причинно действующим фактором в данном случае являются заниженные относительно нормы сцепные качества покрытия дороги и несоответствующая ДУ организация дорожного движения.

Занос автомобиля (в данном случае ВАЗ-2106) возникает в результате воздействия совокупности эксплуатационных факторов элементов системы «водитель — автомобиль — дорога», среди которых важное место занимают пониженные сцепные качества покрытия дороги и неодинаковое распределение их под колесами каждой из сторон автомобиля.

При снижении сцепных качеств покрытия уменьшается сила сцепления автомобиля с дорогой, поэтому при определенном изменении режима движения автомобиля достаточно небольшой боковой силы для возникновения скольжения и стимулирования заноса.

На возможность возникновения заноса еще более существенное влияние оказывает разница в сцепных качествах покрытий под колесами правой и левой стороны автомобиля. Вследствие такой разницы различны и силы сцепления шин автомобиля с дорогой по бортам автомобиля; избыточная сила создает поворачивающий момент, стремящийся развернуть автомобиль (его ось) в том направлении, в котором действует избыточная сила реакции.

Таким образом, в данной ситуации, в которой установлены описанные выше отклонения, последние (в том числе превышение сцепления под колесами правой стороны над левой) могли способствовать заносу автомобиля ВАЗ-2106 его задней осью в том направлении, в котором он фактически имел место, т.е. в направлении встречной полосы движения.

Следовательно, установленное отклонение сцепных свойств покрытия на участке ДТП от нормы, по мнению эксперта, могло явиться одним из факторов, находящихся в причинной связи с данным ДТП.

Сказанное подтверждается также и приведенным ниже расчетом.

В данном случае под действием только создаваемого поворачивающего момента автомобиль ВАЗ-2106, двигаясь на расстоянии Е =1,5 м от правого края проезжей части при ширине ее Д = 3,5 м для одного направления, мог своей задней частью выйти на встречную полосу, где произошло столкновение с автобусом, на расстоянии ℓ= 1,0 м, что соответствует расстоянию от условной осевой линии до места столкновения 1 м:

ℓ = Bsinβ + yум = 1,37sin20° + 0,58 = 0,42 + 0,58 = 1,0 м,

где В — расстояние от центра масс до задней оси автомобиля ВАЗ-2106, равное 1,37 м;

β — угол поворота продольной оси автомобиля ВАЗ-2106, проходящей через центр масс, при V = 50 км/ч и

уцм — смещение центра масс автомобиля ВАЗ-2106 при скорости 50 км/ч и Ку = 2,0, равное 0,58м:

Определим параметры разворота автомобиля ВАЗ-2106 под влиянием поворачивающего момента (Мпов) для двух вариантов: а) при нормативном (φ)на левом участке и фактическом — на правом; б) при условно фактических значениях (φ)на левом и правом участках, измеренных и статистически обработанных в полученном диапазоне.

Величина Мпов составляет при варианте «а» порядка 13 кгс•м, при варианте «б» (4,6÷19) кгс•м:

где G — собственная масса автомобиля ВАЗ-2106 с пассажиром, равная 1120кгс;

φп — статистические значения коэффициента сцепления на правом участке, равные (0,225÷0,334);

φл — статистические значения коэффициента сцепления и нормативное на левом участке, равные (0,213÷0,287) ÷ 0,30;

К — колея автомобиля ВАЗ-2106, равная 1,36 м.

Под действием момента Мпов автомобиль приобретает угловое ускорение (ε) для варианта «а» около 0,07 рад/с, для варианта «б» — порядка 0,09÷0,10 рад/с:

где І — момент инерции автомобиля ВАЗ-2106 относительно вертикальной оси, проходящей через его центр масс, равный 190 кгс•м•с 2 .

Максимальный угол разворота автомобиля ВАЗ-2106

Для поворота на такой угол необходимо время (t): при варианте «а» — около 4,24 с, при варианте «б» — порядка (3,74÷3,55) с.

Расстояние, преодолеваемое автомобилем ВАЗ-2106 в состоянии заноса со скоростью Vа = 50 км/ч, составляет при варианте «а» около 38 м, при варианте «б»: 41÷30 м:

где jε — замедление автомобиля ВАЗ-2106 при вариантах «а» и «б», равное 0,8[(2,0÷2,8) ÷ 2,9] м/с 2 .

Остановочный путь автобуса «Икарус-280» при экстренном торможении со скорости V2 = 45 км/ч в условиях места происшествия составляет (S) около 46 м при варианте «а» и 54÷43 м при варианте «б»:

где t1 — время реакции водителя автобуса «Икарус-280» в данной ситуации, равное 0,8 с;

t2 — время запаздывания срабатывания тормозного привода автобуса «Икарус-280», равное 0,3 с;

tз2 — время нарастания замедления автобуса «Икарус-280» в вариантах «а» и «б», равное (0,25÷ 0,32) ÷ 0,34 с;

j2 — замедление автобуса «Икарус-280» в вариантах «а» и «б», равное (2,0÷2,8) ÷ 2,9 м/с 2 .

Расстояние, необходимое для остановки при встречном движении ТС (S), составляет при варианте «а» S = Sзан + S = 38 + 46 = 84 м 90 м).

Таким образом, в варианте «а» — при нормативном значении (φ), поскольку 84 м 90 м, столкновения могло не произойти в зависимости от действий обоих участников движения и других факторов.

Выводы.1. Приведенный расчет подтверждает положение о том, что отклонение сцепных качеств от нормы на месте ДТП могло находиться в причиной связи с данным ДТП.

2. Исследование по вопросу безопасной скорости проезда транспорта показало, что нормативное значение коэффициента сцепления на данном участке может быть реализовано при движении по нему транспорта со скоростью 44÷45 км/ч. При движении со скоростью 50 км/ч нормативное значение φ не реализуется, что также указывает на наличие причинной связи между отклонением сцепных качеств, упущением в организации движения — отсутствием соответствующего знака — и ДТП.[20]

Причины ДТП и тяжесть его последствия. Определим относительную весомость факторов опасности:

где Pφ = 3,5 [Суворов Ю.Б. «Анализ влияния эксплуатационных факторов системы ВАД для экспертного исследования причин ДТП», в сб. «Актуальные проблемы судебных экспертиз», 1988г.].

Весомость фактора: отсутствие или неправильная установка знака по классификации, приведенной в работе Суворова Ю.Б. «Анализ влияния эксплуатационных факторов системы ВАД для экспертного исследования причин ДТП» (1988г.), составляет Р = 2,1, что для данного ДТП составляет менее 50%.

Следовательно, с научно-технической точки зрения, можно сделать вывод, что с вероятностью более 50% непосредственной технической причиной данного ДТП могло быть существенное снижение сцепных качеств участка дороги в условиях действия сопутствующего фактора опасности — отсутствия соответствующего дорожным условиям знака временного ограничения скорости.

При анализе порядка организации дорожной службы по содержанию дороги в ДРСУ-II Каширского р-на, к которому прикреплен данный участок дороги, расследующим лицом было установлено, что в данном ДРСУ отсутствует такое предусмотренное требованиями ВСН 24-88 «Технические правила ремонта и содержания автомобильных дорог» звено в составе дорожной организации, как ДПС (дорожно-патрульная служба). По распорядку ДРСУ эта служба должна либо принимать оперативные меры для предупреждения ДТП (в том числе установка знаков временного ограничения скорости), либо информировать о факторе опасности руководство ДРСУ для принятия мер более продолжительного характера. Факт отсутствия ДПС руководство ДРСУ объясняет отсутствием желающих поступать на эту нервную и малооплачиваемую работу (в штате) и автомобиля для патрулирования. Поэтому данные факторы опасности выявить со стороны ДРСУ было некому и своевременно устранить их (предупредить) тем более.

Так, в числе причин данного ДТП организационного уровня в качестве основной можно указать отсутствие в составе данного ДРСУ звена ДПС, которое могло бы предупредить данное ДТП.

Данные недостатки привели к последствиям ДТП: нанесению тяжких телесных повреждений водителю автомобиля ВАЗ и повреждений разной степени тяжести пассажирам автобуса.

Профилактические рекомендации по проведению мероприятий, направленных на устранение выявленных причин ДТП. При своих действиях организации (лица), ответственные за эксплуатацию данного участка дороги, в целях обеспечения безопасности движения должны выполнять требования п.п. 27.2 и 27.3 Правил дорожного движения (в редакции — до 1994г.), п. 2.2.17 ГОСТ 23457-86 и п. 9.1.7 ВСН 25-86.

Для предупреждения ДТП рекомендуются следующие мероприятия.

1. ДРСУ провести исследование и оценку сцепных качеств обслуживаемого этим ДРСУ участка Старокаширского шоссе. В местах, где значения коэффициента сцепления недостаточны (меньше или близки к предельно допустимым) установить соответствующие ограничения скоростей, провести дорожные меры, обеспечивающие нормальное сцепление.

2. Минтрансу РФ указать организациям, ответственным за эксплуатацию дорог, на необходимость соблюдения требования по контролю за состоянием дорог, уставленным в ВСН 24-88, на необходимость организации и оснащения в составе низовых производственно-хозяйственных единиц подразделений дорожно-патрульной службы. Рассмотреть вопрос о разработке или переработке соответствующих нормативно-технических и нормативно-правовых документов.

3.МВД РФ подготовить предложения по повышению эффективности государственного контроля силами ГАИ за соблюдением требований БДД предприятиями (независимо от форм собственности), ответственными за эксплуатацию дорог и организацию дорожного движения.

4. Минтрансу РФ подготовить предложения по созданию правового и экономического механизма, обеспечивающего заинтересованность дорожно-эксплуатационных организаций в создании безопасных условий движения. Разработать и реализовать систему государственного контроля и учета состояния дорог, соответствия их требованиям БДД.[21]

Рис. 3.1.1. Блок-схема причин ДТП. Технический элемент автодороги может находиться фактически в одном из трех возможных состояний: 1) исправный и работоспособный — когда все выходные и структурные параметры соответствуют норме; 2) неисправный, но работоспособный — когда выход за пределы нормы одного из структурных параметров не влечет нарушения нормы по выходному параметру, т.е. нарушения работоспособности; 3) неисправный и неработоспособный — когда выход за пределы нормы структурного параметра обуславливает несоответствие норм выходного параметра. Четвертого сочетания, т.е., когда элемент исправен, но неработоспособен, быть не должно, т.к. при нахождении всех параметров элемента в пределах допускаемых означает, что и каждый их них, будь то основной или промежуточный, находится в пределах допуска. Работоспособность — свойство элементов автодороги, означающее, что эти элементы выполняют свои функции в соответствии со своими выходными параметрами, которые находятся в пределах установленных норм. Эти элементы являются неработоспособными, если хотя бы один из выходных параметров не соответствует норме. Тогда такой элемент не способен выполнять в полном объеме возложенные на него функции. Применительно к элементам автодороги, влияющим на БДД, работоспособность определяется нормами ГОСТ Р50597-93.Как правило, работоспособность определяется в рамках экспресс-диагностики. Исправность технического элемента автодороги — свойство, при котором все структурные, диагностические, промежуточные параметры этого элемента находятся в пределах установленных норм. Если хотя бы один из параметров не соответствует норме, то такой элемент является (считается) неисправным. Исправность элемента очень трудно установить, т.к. надо проверить все параметры на соответствие нормам, а неисправность, наоборот, определить довольно несложно, т.к. о ней может свидетельствовать первое же выявленное экспертом несоответствие требованиям норм структурного элемента автодороги. Исправность определяется в рамках поэлементной диагностики. Итак, дорога работоспособна, когда она не имеет технических дефектов элементов и может быть также работоспособной, когда она имеет незначительные дефекты, не влияющие на выходные характеристики дороги, которые и определяют ее работоспособность. ➤ Adblockdetector |